Drahtbondwerkzeug, Bondkeil

In diesem Artikel werden Struktur, Materialien und Auswahlideen häufig verwendeter Bondkeile für das Drahtbonden in der Mikromontage vorgestellt. Der Splitter, auch als Stahldüse und vertikale Nadel bekannt, ist ein wichtiger Bestandteil des Drahtbondens im Halbleiterverpackungsprozess Dazu gehören im Allgemeinen Reinigung, Sintern des Gerätechips, Drahtbonden, Verschließen der Kappe und andere Prozesse. Drahtbonden ist eine Technologie zur Herstellung der elektrischen Verbindung und Informationskommunikation zwischen dem Chip und dem Substrat. Der Splitter wird auf der Drahtbondmaschine installiert. Unter der Einwirkung äußerer Energie (Ultraschall, Druck, Wärme), durch die plastische Verformung von Metall und die Festphasendiffusion von Atomen, wird der Draht (Golddraht, Goldstreifen, Aluminiumdraht, Aluminiumstreifen, Kupferdraht, Kupferstreifen) und des Bondpads gebildet werden. Um die Verbindung zwischen dem Chip und der Schaltung herzustellen, wie in Abbildung 1 dargestellt.

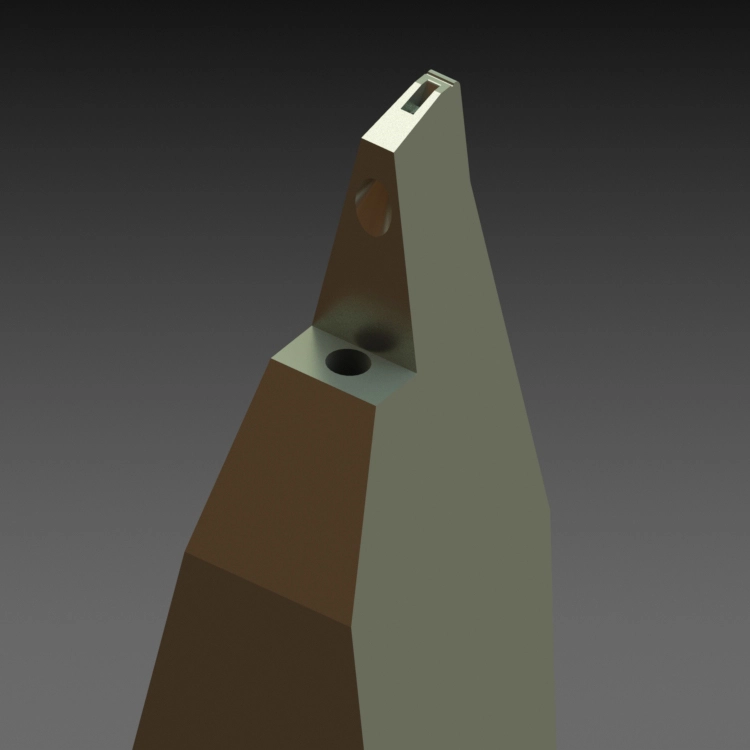

1. Klebekeilstruktur

Der Hauptkörper des Spaltwerkzeugs ist normalerweise zylindrisch und die Form des Messerkopfs ist keilförmig. Auf der Rückseite des Messers befindet sich ein Loch zum Durchdringen des Bondkabels. Die Lochöffnung richtet sich nach dem Drahtdurchmesser des verwendeten Kabels. Die Stirnfläche des Schneidkopfes weist je nach Einsatzzweck unterschiedliche Strukturen auf und die Stirnfläche des Schneidkopfes bestimmt die Größe und Form der Lötstelle. Bei der Verwendung verläuft der Anschlussdraht durch das Öffnungsloch des Splitters und bildet einen Winkel von 30° bis 60° zwischen dem Anschlussdraht und der horizontalen Ebene des Bondbereichs. Wenn der Splitter auf den Bondbereich fällt, drückt der Splitter den Anschlussdraht auf den Bondbereich, um eine schaufel- oder hufeisenförmige Lötverbindung zu bilden. Einige Bonding-Keile sind in Abbildung 2 dargestellt.

2. Klebekeilmaterial

Während des Bondvorgangs erzeugen die durch den Bondkeil geführten Bonddrähte Druck und Reibung zwischen dem Cleaverkopf und dem Lötpadmetall. Daher werden zur Herstellung von Hackmessern üblicherweise Materialien mit hoher Härte und Zähigkeit verwendet. Durch die Kombination der Anforderungen von Hack- und Klebeverfahren ist es erforderlich, dass das Hackmaterial eine hohe Dichte und eine hohe Biegefestigkeit aufweist und eine glatte Oberfläche verarbeiten kann. Zu den gängigen Schneidmaterialien gehören Wolframkarbid (Hartlegierung), Titankarbid und Keramik.

Wolframkarbid weist eine hohe Widerstandsfähigkeit gegen Beschädigungen auf und wurde in der Anfangszeit häufig bei der Herstellung von Schneidwerkzeugen verwendet. Allerdings ist die Bearbeitung von Wolframcarbid relativ schwierig und es ist nicht einfach, eine dichte und porenfreie Bearbeitungsoberfläche zu erhalten. Wolframcarbid hat eine hohe Wärmeleitfähigkeit. Um zu vermeiden, dass die auf dem Lötpad befindliche Wärme während des Bondvorgangs von der Schneidkante abgeführt wird, muss die Wolframcarbid-Schneidkante während des Bondvorgangs erwärmt werden.

Die Materialdichte von Titankarbid ist geringer als die von Wolframkarbid und es ist flexibler als Wolframkarbid. Bei Verwendung desselben Ultraschallwandlers und derselben Klingenstruktur ist die Amplitude der Klinge, die durch die auf die Titankarbidklinge übertragene Ultraschallwelle erzeugt wird, um 20 % größer als die der Wolframkarbidklinge.

In den letzten Jahren wurde Keramik aufgrund ihrer hervorragenden Eigenschaften wie Glätte, Dichte, Porenfreiheit und stabile chemische Eigenschaften häufig bei der Herstellung von Schneidwerkzeugen verwendet. Die Endflächen- und Lochbearbeitung von Keramikspaltern ist besser als die von Wolframkarbid. Darüber hinaus ist die Wärmeleitfähigkeit von Keramikspalten gering und die Spaltung selbst kann unbeheizt bleiben.

3. Auswahl des Klebekeils

Die Auswahl bestimmt die Bondqualität des Anschlussdrahtes. Faktoren wie Bondpad-Größe, Bondpad-Abstand, Schweißtiefe, Anschlussdurchmesser und -härte, Schweißgeschwindigkeit und -genauigkeit sollten umfassend berücksichtigt werden. Keilspalte haben typischerweise einen Durchmesser von 1/16 Zoll (1,58 mm) und werden in Voll- und Hohlspalte unterteilt. Die meisten Keilspalter führen den Draht in einem Vorschubwinkel von 30°, 45° oder 60° in die Unterseite des Schneiders ein. Für Produkte mit tiefem Hohlraum werden Hohlspalter ausgewählt, und der Draht wird vertikal durch den Hohlkeilspalter geführt, wie in Abbildung 3 dargestellt. Für die Massenproduktion werden aufgrund ihrer schnellen Bindungsrate und hohen Lötstellenkonsistenz häufig Massivspalter ausgewählt. Hohlspalte werden aufgrund ihrer Fähigkeit zum Verkleben von Produkten mit tiefen Hohlräumen ausgewählt. Der Unterschied bei der Verklebung mit Massivspalten ist in Abbildung 3 dargestellt.

Wie aus Abbildung 3 ersichtlich ist, berührt der Draht des massiven Spaltmessers beim Verkleben eines tiefen Hohlraums oder einer Seitenwand leicht die Seitenwand, was zu einer verdeckten Verklebung führt. Hohlspaltmesser können dieses Problem vermeiden. Im Vergleich zu massiven Spaltmessern weist das hohle Spaltmesser jedoch auch einige Nachteile auf, wie z. B. eine niedrige Bindungsrate, eine schwierig zu kontrollierende Konsistenz der Lötverbindung und eine schwierig zu kontrollierende Konsistenz des Enddrahts.

Die Spitzenstruktur des Bonding-Keils ist in Abbildung 4 dargestellt.

Lochdurchmesser (H): Die Öffnung bestimmt, ob die Klebelinie reibungslos durch den Fräser verlaufen kann. Wenn die innere Öffnung zu groß ist, wird der Verbindungspunkt versetzt oder LOOP-versetzt, und sogar die Verformung der Lötstelle ist abnormal. Die innere Öffnung ist zu klein, die Verbindungslinie und die Innenwand des Splitters reiben sich, was zu Verschleiß führt und die Verbindungsqualität verringert. Da der Bonddraht einen Drahtvorschubwinkel aufweist, muss der Spalt zwischen dem Loch des Bonddrahts und dem Spaltmesser im Allgemeinen größer als 10 μm sein, um sicherzustellen, dass es während des Drahtvorschubvorgangs zu keiner Reibung oder Widerständen kommt.

Frontradius (FR): FR hat grundsätzlich keinen Einfluss auf die erste Bindung und stellt hauptsächlich den LOOP-Prozess für den zweiten Bindungsübergang bereit, um die Bildung eines Linienbogens zu erleichtern. Eine zu kleine FR-Auswahl erhöht die Rissbildung oder Rissbildung an der zweiten Schweißwurzel. Im Allgemeinen entspricht die Größenauswahl von FR dem Drahtdurchmesser oder ist etwas größer. Bei Golddraht kann FR kleiner als der Drahtdurchmesser gewählt werden.

Rückenradius (BR): BR wird hauptsächlich zum Übergang der ersten Bindung während des LOOP-Prozesses verwendet und erleichtert die Bogenbildung der ersten Bindungslinie. Zweitens erleichtert es den Drahtbruch. Die Auswahl von BR trägt dazu bei, die Bildung von Enddrähten während des Drahtbruchprozesses konsistent zu halten, was sich positiv auf die Enddrahtkontrolle auswirkt und Kurzschlüsse durch lange Enddrähte sowie eine schlechte Verformung einer Lötstelle durch kurze Enddrähte vermeidet Drähte. Im Allgemeinen wird bei Golddraht ein kleinerer BR verwendet, um den Draht sauber zu schneiden. Wird BR zu klein gewählt, kann es leicht zu Rissen oder Brüchen an der Wurzel einer Lötstelle kommen; Eine übermäßige Auswahl kann zu einem unvollständigen Drahtbruch im Schweißprozess führen. Die Größenauswahl des allgemeinen BR entspricht dem Drahtdurchmesser; Bei Golddraht kann BR kleiner gewählt werden als der Drahtdurchmesser.

Bond Flat (BF): Die Auswahl von BF hängt vom Drahtdurchmesser und der Padgröße ab. Laut GJB548C sollte die Länge der Keilschweißnaht zwischen dem 1,5- und 6-fachen des Drahtdurchmessers liegen, da zu kurze Schlüssel leicht die Verbindungsfestigkeit beeinträchtigen können oder die Verbindung möglicherweise nicht sicher ist. Daher muss es im Allgemeinen 1,5-mal größer als der Drahtdurchmesser sein und die Länge sollte die Pad-Größe bzw. 6-mal länger als der Drahtdurchmesser nicht überschreiten.

Bindungslänge (BL): BL besteht hauptsächlich aus FR, BF und BR, wie in Abbildung 4 dargestellt. Wenn die Pad-Größe zu klein ist, müssen wir daher darauf achten, ob die Größe von FR, BF und BR des Spaltmessers stimmt liegt innerhalb der Pad-Größe, um ein Überschreiten der Pad-Lötstelle zu vermeiden. Im Allgemeinen BL=BF+1/3FR+1/3BR.

4.Zusammenfassen

Klebekeil ist ein wichtiges Werkzeug für das Lead-Bonding in der Mikromontage. Im zivilen Bereich wird Bleibonden hauptsächlich in den Bereichen Chip, Speicher, Flash-Speicher, Sensoren, Unterhaltungselektronik, Automobilelektronik, Leistungsgeräte und anderen Branchen eingesetzt. Im militärischen Bereich wird Bleibonden hauptsächlich in HF-Chips, Filtern, Raketensuchgeräten, Waffen und Ausrüstung, elektronischen Informationsabwehrsystemen, weltraumgestützten Phased-Array-Radar-T/R-Komponenten, Militärelektronik, Luft- und Raumfahrt, Luftfahrt und Kommunikationsindustrie eingesetzt. In diesem Artikel werden das Material, die Struktur und die Auswahlidee für gängige Klebekeilen vorgestellt, die hilfreich sind, um Benutzern bei der Auswahl der am besten geeigneten Keilspalten zu helfen, um eine gute Schweißqualität zu erzielen und die Kosten zu senken.