Cuña de unión para herramienta de unión de cables

Este artículo presenta la estructura, los materiales y las ideas de selección de la cuña de unión de uso común para la unión de cables de microensamblaje. El divisor, también conocido como boquilla de acero y aguja vertical, es un componente importante de la unión de cables en el proceso de empaquetado de semiconductores, que generalmente incluye limpieza, sinterización de chips de dispositivos, unión de cables, sellado de tapas y otros procesos. La unión de cables es una tecnología para realizar la interconexión eléctrica y la intercomunicación de información entre el chip y el sustrato. La astilla se instala en la máquina de unión de cables. Bajo la acción de energía externa (ultrasónica, presión, calor), a través de la deformación plástica del metal y la difusión en fase sólida de los átomos, el alambre (alambre de oro, tira de oro, alambre de aluminio, tira de aluminio, alambre de cobre, tira de cobre) y se forma la almohadilla de unión. Para lograr la interconexión entre el chip y el circuito, como se muestra en la Figura 1.

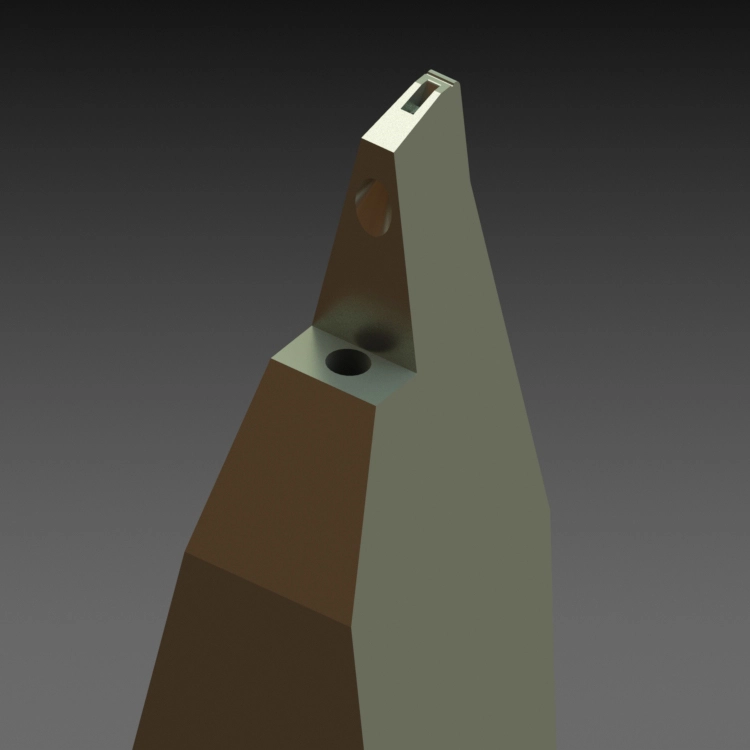

1. Estructura de cuña de unión

El cuerpo principal de la herramienta cortadora suele ser cilíndrico y la forma del cabezal cortador tiene forma de cuña. La parte posterior del cortador tiene un orificio para penetrar el cable de unión y la apertura del orificio está relacionada con el diámetro del cable del cable utilizado. La cara del extremo del cabezal de corte tiene una variedad de estructuras según las necesidades de uso, y la cara del extremo del cabezal de corte determina el tamaño y la forma de la junta de soldadura. Cuando está en uso, el cable pasa a través del orificio de apertura del divisor y forma un ángulo de 30° ~ 60° entre el cable y el plano horizontal del área de unión. Cuando el divisor cae al área de unión, presionará el cable conductor en el área de unión para formar una junta de soldadura de pala o herradura. Algunas cuñas de unión se muestran en la Figura 2.

2. Material de la cuña de unión

Durante el proceso de trabajo de unión, los cables de unión que pasan a través de la cuña de unión generan presión y fricción entre el cabezal de corte y el metal de la almohadilla de soldadura. Por lo tanto, para fabricar cuchillas se suelen utilizar materiales con alta dureza y tenacidad. Combinando los requisitos de los métodos de corte y unión, se requiere que el material de corte tenga alta densidad, alta resistencia a la flexión y pueda procesar una superficie lisa. Los materiales de corte comunes incluyen carburo de tungsteno (aleación dura), carburo de titanio y cerámica.

El carburo de tungsteno tiene una gran resistencia a los daños y se utilizó ampliamente en la producción de herramientas de corte en los primeros días. Sin embargo, el mecanizado del carburo de tungsteno es relativamente difícil y no es fácil obtener una superficie de procesamiento densa y libre de poros. El carburo de tungsteno tiene una alta conductividad térmica. Para evitar que el calor de la almohadilla de soldadura sea arrastrado por el filo durante el proceso de unión, el filo de carburo de tungsteno debe calentarse durante el proceso de unión.

La densidad del material del carburo de titanio es menor que la del carburo de tungsteno y es más flexible que el carburo de tungsteno. Cuando se utiliza el mismo transductor ultrasónico y la misma estructura de cuchilla, la amplitud de la cuchilla generada por la onda ultrasónica transmitida a la cuchilla de carburo de titanio es un 20% mayor que la de la cuchilla de carburo de tungsteno.

En los últimos años, la cerámica se ha utilizado ampliamente en la producción de herramientas de corte debido a sus excelentes características de suavidad, densidad, ausencia de poros y propiedades químicas estables. El procesamiento de los extremos y los orificios de las cuchillas de cerámica son mejores que los del carburo de tungsteno. Además, la conductividad térmica de las escisiones cerámicas es baja y la propia escisión puede dejarse sin calentar.

3. Selección de la cuña de unión

La selección determina la calidad de unión del cable conductor. Se deben considerar de manera integral factores como el tamaño de la almohadilla de unión, el espacio entre las almohadillas de unión, la profundidad de la soldadura, el diámetro y la dureza del cable, la velocidad y la precisión de la soldadura. Las divisiones en cuña suelen tener un diámetro de 1/16 de pulgada (1,58 mm) y se dividen en divisiones sólidas y huecas. La mayoría de las divisiones en cuña introducen el cable en la parte inferior del cortador en un ángulo de alimentación de 30°, 45° o 60°. Los divisores huecos se seleccionan para productos con cavidades profundas, y el alambre se pasa verticalmente a través del divisor de cuña hueca, como se muestra en la Figura 3. Los cortadores sólidos a menudo se seleccionan para la producción en masa debido a su rápida tasa de unión y su alta consistencia de unión de soldadura. Las divisiones huecas se eligen por su capacidad para unir productos de cavidades profundas, y la diferencia en la unión con las divisiones sólidas se muestra en la Figura 3.

Como se puede ver en la figura 3, cuando se une una cavidad profunda o hay una pared lateral, el alambre de la cuchilla dividida sólida es fácil de tocar la pared lateral, provocando una unión oculta. El cuchillo hueco puede evitar este problema. Sin embargo, en comparación con la cuchilla dividida sólida, la cuchilla dividida hueca también tiene algunas desventajas, como una baja tasa de unión, dificultad para controlar la consistencia de la junta de soldadura y dificultad para controlar la consistencia del alambre de cola.

La estructura de la punta de la cuña Bonding se muestra en la Figura 4.

Diámetro del orificio (H): la apertura determina si la línea de unión puede pasar a través del cortador sin problemas. Si la abertura interior es demasiado grande, el punto de unión se desplazará o el BUCLE se desplazará, e incluso la deformación de la junta de soldadura será anormal. La abertura interior es demasiado pequeña, la línea de unión y la pared interior del divisor friccionan, lo que produce desgaste y reduce la calidad de la unión. Dado que el alambre de unión tiene un ángulo de alimentación de alambre, el espacio entre el orificio del alambre de unión y la cuchilla dividida generalmente debe ser superior a 10 μm para garantizar que no haya fricción ni resistencia durante el proceso de alimentación del alambre.

Radio frontal (FR): FR básicamente no afecta el primer enlace, principalmente proporciona el proceso LOOP, para la transición del segundo enlace, para facilitar la formación de arcos lineales. Una selección de FR demasiado pequeña aumentará la grieta o el agrietamiento de la segunda raíz de soldadura. Generalmente, la selección de tamaño de FR es igual o ligeramente mayor que el diámetro del alambre; Para alambre de oro, se puede seleccionar que FR sea menor que el diámetro del alambre.

Radio posterior (BR): BR se utiliza principalmente para la transición del primer enlace durante el proceso LOOP, facilitando la formación del arco de la primera línea de enlace. En segundo lugar, facilita la rotura del hilo. La selección de BR ayuda a mantener la consistencia en la formación de alambres de cola durante el proceso de rotura del alambre, lo cual es beneficioso para el control del alambre de cola y evita cortocircuitos causados por alambres de cola largos, así como una mala deformación de una junta de soldadura causada por alambres de cola cortos. cables. En términos generales, el alambre de oro utiliza un BR más pequeño para ayudar a cortar el alambre de manera limpia. Si se selecciona BR demasiado pequeño, es fácil causar grietas o fracturas en la raíz de una unión soldada; Una selección excesiva puede provocar una rotura incompleta del alambre en el proceso de soldadura. La selección de tamaño del BR general es la misma que el diámetro del alambre; Para alambre de oro, BR puede elegir que sea más pequeño que el diámetro del alambre.

Bond Flat(BF):La selección de BF depende del diámetro del cable y del tamaño de la almohadilla. Según GJB548C, la longitud de la soldadura en cuña debe ser entre 1,5 y 6 veces mayor que el diámetro del alambre, ya que las claves demasiado cortas pueden afectar fácilmente la fuerza de la unión o la unión puede no ser segura. Por lo tanto, generalmente debe ser 1,5 veces mayor que el diámetro del cable y la longitud no debe exceder el tamaño de la almohadilla ni 6 veces más que el diámetro del cable.

Longitud de unión(BL):BL se compone principalmente de FR, BF y BR como se muestra en la Figura 4. Por lo tanto, cuando el tamaño de la almohadilla es demasiado pequeño, debemos prestar atención a si el tamaño de FR, BF y BR de la cuchilla de dividir está dentro del tamaño de la almohadilla para evitar exceder la unión de soldadura de la almohadilla. Generalmente BL=BF+1/3FR+1/3BR.

4.Resumir

Cuña de unión Es una herramienta importante para la unión de cables de microensamblajes. En el campo civil, la unión de plomo se utiliza principalmente en chips, memorias, memorias flash, sensores, electrónica de consumo, electrónica automotriz, dispositivos de energía y otras industrias. En el campo militar, la unión de plomo se utiliza principalmente en chips de RF, filtros, buscadores de misiles, armas y equipos, sistemas de contramedidas de información electrónica, componentes T/R de radar de matriz en fase a bordo de vehículos espaciales, electrónica militar, industrias aeroespaciales, de aviación y de comunicaciones. En este artículo, se presentan el material, la estructura y la idea de selección de la cuña de unión común, lo que es útil para ayudar a los usuarios a elegir las divisiones de cuña más adecuadas, a fin de obtener una buena calidad de soldadura y reducir costos.