वायर बॉन्डिंग टूल बॉन्डिंग वेज

यह लेख माइक्रो असेंबली वायर बॉन्डिंग के लिए आमतौर पर उपयोग की जाने वाली बॉन्डिंग वेज की संरचना, सामग्री और चयन विचारों का परिचय देता है। स्प्लिटर, जिसे स्टील नोजल और वर्टिकल सुई के रूप में भी जाना जाता है, सेमीकंडक्टर पैकेजिंग प्रक्रिया में वायर बॉन्डिंग का एक महत्वपूर्ण घटक है, जो आम तौर पर सफाई, डिवाइस चिप सिंटरिंग, वायर बॉन्डिंग, सीलिंग कैप और अन्य प्रक्रियाएं शामिल हैं। वायर बॉन्डिंग चिप और सब्सट्रेट के बीच विद्युत इंटरकनेक्शन और सूचना इंटरकम्युनिकेशन का एहसास करने की एक तकनीक है। स्प्लिंटर को वायर बॉन्डिंग मशीन पर स्थापित किया जाता है। बाहरी ऊर्जा (अल्ट्रासोनिक, दबाव, गर्मी) की कार्रवाई के तहत, धातु के प्लास्टिक विरूपण और परमाणुओं के ठोस चरण प्रसार के माध्यम से, तार (सोने के तार, सोने की पट्टी, एल्यूमीनियम तार, एल्यूमीनियम पट्टी, तांबे के तार, तांबे की पट्टी) और बॉन्डिंग पैड बनते हैं। चिप और सर्किट के बीच अंतरसंबंध प्राप्त करने के लिए, जैसा चित्र 1 में दिखाया गया है।

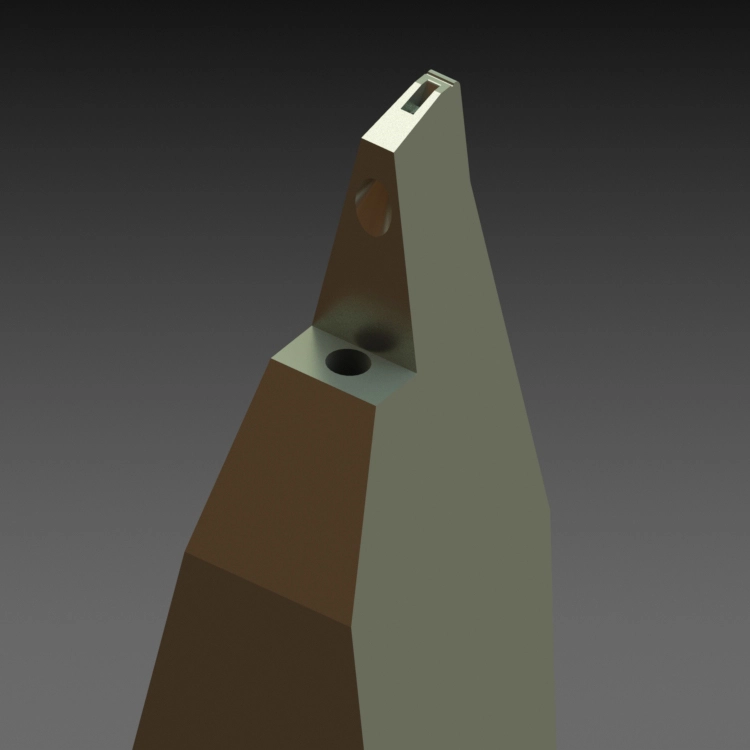

1. बॉन्डिंग वेज संरचना

विभाजन उपकरण का मुख्य भाग आमतौर पर बेलनाकार होता है, और कटर सिर का आकार पच्चर के आकार का होता है। कटर के पीछे बॉन्डिंग लीड को भेदने के लिए एक छेद होता है, और छेद का एपर्चर उपयोग किए गए लीड के तार व्यास से संबंधित होता है। कटर हेड के अंतिम चेहरे में उपयोग की जरूरतों के अनुसार विभिन्न प्रकार की संरचनाएं होती हैं, और कटर हेड का अंतिम चेहरा सोल्डर जोड़ के आकार और आकार को निर्धारित करता है। उपयोग में होने पर, लीड तार स्प्लिटर के उद्घाटन छेद से होकर गुजरता है और लीड तार और बॉन्डिंग क्षेत्र के क्षैतिज तल के बीच 30° ~ 60° का कोण बनाता है। जब स्प्लिटर बॉन्डिंग क्षेत्र में गिरता है, तो स्प्लिटर फावड़ा या घोड़े की नाल सोल्डर जोड़ बनाने के लिए बॉन्डिंग क्षेत्र पर लीड तार को दबाएगा। कुछ बॉन्डिंग वेज चित्र 2 में दिखाए गए हैं।

2. बॉन्डिंग वेज सामग्री

बॉन्डिंग की कार्य प्रक्रिया के दौरान, बॉन्डिंग वेज से गुजरने वाले बॉन्डिंग तार क्लीवर हेड और सोल्डर पैड धातु के बीच दबाव और घर्षण उत्पन्न करते हैं। इसलिए, उच्च कठोरता और क्रूरता वाली सामग्री का उपयोग आमतौर पर क्लीवर बनाने के लिए किया जाता है। काटने और जोड़ने के तरीकों की आवश्यकताओं को मिलाकर, यह आवश्यक है कि काटने वाली सामग्री में उच्च घनत्व, उच्च झुकने की ताकत हो, और एक चिकनी सतह पर प्रक्रिया कर सके। सामान्य काटने वाली सामग्रियों में टंगस्टन कार्बाइड (हार्ड मिश्र धातु), टाइटेनियम कार्बाइड और सिरेमिक शामिल हैं।

टंगस्टन कार्बाइड में क्षति के प्रति मजबूत प्रतिरोध होता है और शुरुआती दिनों में काटने के उपकरण के उत्पादन में इसका व्यापक रूप से उपयोग किया जाता था। हालाँकि, टंगस्टन कार्बाइड की मशीनिंग अपेक्षाकृत कठिन है, और घनी और छिद्र मुक्त प्रसंस्करण सतह प्राप्त करना आसान नहीं है। टंगस्टन कार्बाइड में उच्च तापीय चालकता होती है। बॉन्डिंग प्रक्रिया के दौरान कटिंग एज द्वारा सोल्डर पैड की गर्मी को दूर ले जाने से बचने के लिए, बॉन्डिंग प्रक्रिया के दौरान टंगस्टन कार्बाइड कटिंग एज को गर्म किया जाना चाहिए।

टाइटेनियम कार्बाइड का भौतिक घनत्व टंगस्टन कार्बाइड की तुलना में कम है, और यह टंगस्टन कार्बाइड की तुलना में अधिक लचीला है। समान अल्ट्रासोनिक ट्रांसड्यूसर और समान ब्लेड संरचना का उपयोग करते समय, टाइटेनियम कार्बाइड ब्लेड को प्रेषित अल्ट्रासोनिक तरंग द्वारा उत्पन्न ब्लेड का आयाम टंगस्टन कार्बाइड ब्लेड की तुलना में 20% अधिक होता है।

हाल के वर्षों में, चिकनीपन, घनत्व, कोई छिद्र नहीं, और स्थिर रासायनिक गुणों की उत्कृष्ट विशेषताओं के कारण सिरेमिक का व्यापक रूप से काटने के उपकरण के उत्पादन में उपयोग किया गया है। सिरेमिक क्लीवर का अंतिम चेहरा और छेद प्रसंस्करण टंगस्टन कार्बाइड की तुलना में बेहतर है। इसके अलावा, सिरेमिक क्लीव्स की तापीय चालकता कम है, और क्लीव को बिना गर्म किए छोड़ा जा सकता है।

3. बॉन्डिंग वेज चयन

चयन लीड तार की बॉन्डिंग गुणवत्ता निर्धारित करता है। बॉन्डिंग पैड आकार, बॉन्डिंग पैड स्पेसिंग, वेल्डिंग गहराई, लीड व्यास और कठोरता, वेल्डिंग गति और सटीकता जैसे कारकों पर व्यापक रूप से विचार किया जाना चाहिए। वेज स्प्लिट्स आमतौर पर 1/16 इंच (1.58 मिमी) व्यास के होते हैं और ठोस और खोखले स्प्लिट्स में विभाजित होते हैं। अधिकांश वेज स्प्लिट तार को 30°, 45°, या 60° फ़ीड कोण पर कटर के निचले भाग में फीड करते हैं। गहरे कैविटी उत्पादों के लिए खोखले स्प्लिटर्स का चयन किया जाता है, और तार को खोखले वेज स्प्लिटर के माध्यम से लंबवत रूप से पारित किया जाता है, जैसा कि चित्र 3 में दिखाया गया है। ठोस क्लीवर को अक्सर उनके तेज़ बॉन्ड दर और उच्च सोल्डर संयुक्त स्थिरता के कारण बड़े पैमाने पर उत्पादन के लिए चुना जाता है। खोखले विभाजनों को गहरे गुहा उत्पादों को जोड़ने की उनकी क्षमता के लिए चुना जाता है, और ठोस विभाजनों के साथ संबंध में अंतर चित्र 3 में दिखाया गया है।

जैसा कि चित्र 3 से देखा जा सकता है, जब एक गहरी गुहा या साइड की दीवार को बांधा जाता है, तो ठोस विभाजित चाकू के तार को साइड की दीवार को छूना आसान होता है, जिससे एक छिपा हुआ बंधन बनता है। खोखला विभाजित चाकू इस समस्या से बच सकता है। हालाँकि, ठोस विभाजित चाकू की तुलना में, खोखले विभाजित चाकू में भी कुछ कमियाँ हैं, जैसे कम बंधन दर, सोल्डर जोड़ की स्थिरता को नियंत्रित करना मुश्किल, और पूंछ तार की स्थिरता को नियंत्रित करना मुश्किल।

बॉन्डिंग वेज की टिप संरचना चित्र 4 में दिखाई गई है।

छेद व्यास (एच): एपर्चर निर्धारित करता है कि बॉन्डिंग लाइन कटर से आसानी से गुजर सकती है या नहीं। यदि आंतरिक एपर्चर बहुत बड़ा है, तो बॉन्डिंग बिंदु ऑफसेट या लूप ऑफसेट होगा, और यहां तक कि सोल्डर संयुक्त विरूपण भी असामान्य है। आंतरिक छिद्र बहुत छोटा है, बंधन रेखा और विभाजक घर्षण की आंतरिक दीवार, जिसके परिणामस्वरूप घिसाव होता है, बंधन की गुणवत्ता को कम करता है। चूंकि बॉन्डिंग वायर में एक वायर फीडिंग एंगल होता है, इसलिए बॉन्डिंग वायर के छेद और स्प्लिट चाकू के बीच का अंतर आम तौर पर 10μm से अधिक होना चाहिए ताकि यह सुनिश्चित किया जा सके कि वायर फीडिंग प्रक्रिया के दौरान कोई घर्षण या प्रतिरोध न हो।

फ्रंट रेडियस (एफआर): एफआर मूल रूप से पहले बॉन्ड को प्रभावित नहीं करता है, मुख्य रूप से लाइन आर्क बनाने की सुविधा के लिए दूसरे बॉन्ड संक्रमण के लिए लूप प्रक्रिया प्रदान करता है। बहुत छोटा एफआर चयन दूसरी वेल्डिंग रूट की दरार या क्रैकिंग को बढ़ा देगा। आम तौर पर, एफआर का आकार चयन तार के व्यास के समान या उससे थोड़ा बड़ा होता है; सोने के तार के लिए, FR को तार के व्यास से कम चुना जा सकता है।

बैक रेडियस (बीआर): बीआर का उपयोग मुख्य रूप से लूप प्रक्रिया के दौरान पहले बॉन्ड को बदलने के लिए किया जाता है, जिससे पहली बॉन्ड लाइन के आर्क बनाने में सुविधा होती है। दूसरे, इससे तार टूटने में आसानी होती है। बीआर का चयन तार टूटने की प्रक्रिया के दौरान टेल तारों के निर्माण में स्थिरता बनाए रखने में मदद करता है, जो टेल वायर नियंत्रण के लिए फायदेमंद है और लंबी टेल तारों के कारण होने वाले शॉर्ट सर्किट से बचाता है, साथ ही शॉर्ट टेल के कारण सोल्डर जोड़ की खराब विकृति से भी बचाता है। तार. सामान्यतया, सोने के तार को काटने में मदद के लिए तार को साफ करने के लिए एक छोटे बीआर का उपयोग किया जाता है। यदि बीआर को बहुत छोटा चुना जाता है, तो सोल्डर जोड़ की जड़ में दरारें या फ्रैक्चर होना आसान है; अत्यधिक चयन के परिणामस्वरूप वेल्डिंग प्रक्रिया में अधूरा तार टूट सकता है। सामान्य बीआर का आकार चयन तार के व्यास के समान है; सोने के तार के लिए, बीआर तार के व्यास से छोटा होना चुन सकता है।

बॉन्ड फ्लैट (बीएफ): बीएफ का चयन वायर व्यास और पैड आकार पर निर्भर करता है। GJB548C के अनुसार, वेज वेल्ड की लंबाई वायर व्यास के 1.5 से 6 गुना के बीच होनी चाहिए, क्योंकि बहुत छोटी कुंजियाँ आसानी से बॉन्डिंग ताकत को प्रभावित कर सकती हैं या बॉन्ड सुरक्षित नहीं हो सकता है। इसलिए, इसे आम तौर पर वायर व्यास से 1.5 गुना बड़ा होना चाहिए, और लंबाई पैड आकार से अधिक या वायर व्यास से 6 गुना अधिक नहीं होनी चाहिए।

बॉन्ड लंबाई (बीएल): बीएल मुख्य रूप से एफआर, बीएफ और बीआर से बना है जैसा कि चित्र 4 में दिखाया गया है। इसलिए, जब पैड का आकार बहुत छोटा होता है, तो हमें इस बात पर ध्यान देना चाहिए कि विभाजन चाकू के एफआर, बीएफ और बीआर का आकार क्या है। पैड सोल्डर जोड़ से अधिक होने से बचने के लिए पैड आकार के भीतर है। आम तौर पर बीएल=बीएफ+1/3एफआर+1/3बीआर।

4.संक्षिप्त करें

बंधन कील माइक्रोएसेम्बली लीड बॉन्डिंग के लिए एक महत्वपूर्ण उपकरण है। सिविल क्षेत्र में, लीड बॉन्डिंग का उपयोग मुख्य रूप से चिप, मेमोरी, फ्लैश मेमोरी, सेंसर, उपभोक्ता इलेक्ट्रॉनिक्स, ऑटोमोटिव इलेक्ट्रॉनिक्स, पावर डिवाइस और अन्य उद्योगों में किया जाता है। सैन्य क्षेत्र में, लीड बॉन्डिंग का उपयोग मुख्य रूप से आरएफ चिप्स, फिल्टर, मिसाइल साधक, हथियार और उपकरण, इलेक्ट्रॉनिक सूचना काउंटरमेजर्स सिस्टम, स्पेसबोर्न चरणबद्ध सरणी रडार टी/आर घटकों, सैन्य इलेक्ट्रॉनिक्स, एयरोस्पेस, विमानन और संचार उद्योगों में किया जाता है। इस पेपर में, सामान्य बॉन्डिंग वेज की सामग्री, संरचना और चयन विचार पेश किया गया है, जो उपयोगकर्ताओं को सबसे उपयुक्त वेज स्प्लिट्स चुनने में मदद करता है, ताकि अच्छी वेल्डिंग गुणवत्ता प्राप्त हो सके और लागत कम हो सके।