Baji pengikat alat pengikat kawat

Artikel ini memperkenalkan struktur, bahan, dan ide pemilihan irisan pengikat yang umum digunakan untuk pengikatan kawat rakitan mikro. Pemisah, juga dikenal sebagai nosel baja dan jarum vertikal, merupakan komponen penting pengikatan kawat dalam proses pengemasan semikonduktor, yang mana umumnya mencakup pembersihan, sintering chip perangkat, pengikatan kawat, tutup penyegelan, dan proses lainnya. Ikatan kawat adalah teknologi untuk mewujudkan interkoneksi listrik dan interkomunikasi informasi antara chip dan substrat. Serpihan dipasang pada mesin pengikat kawat. Di bawah aksi energi eksternal (ultrasonik, tekanan, panas), melalui deformasi plastik logam dan difusi fase padat atom, kawat (kawat emas, strip emas, kawat aluminium, strip aluminium, kawat tembaga, strip tembaga) dan bantalan pengikat terbentuk. Untuk mencapai interkoneksi antara chip dan rangkaian, seperti yang ditunjukkan pada Gambar 1.

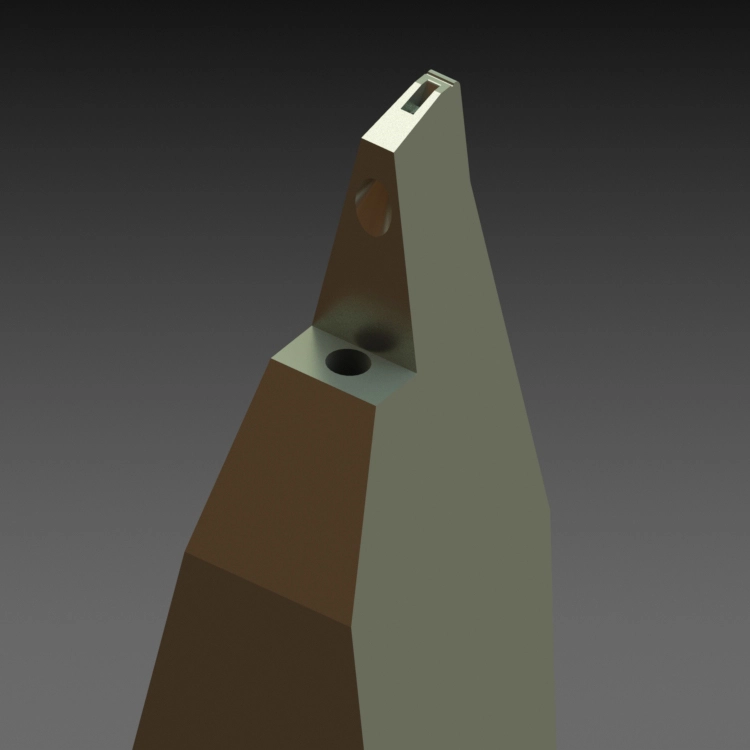

1. Ikatan struktur baji

Badan utama alat pemisah biasanya berbentuk silinder, dan bentuk kepala pemotongnya berbentuk baji. Bagian belakang pemotong terdapat lubang untuk menembus timah pengikat, dan bukaan lubang tersebut berhubungan dengan diameter kawat timah yang digunakan. Permukaan ujung kepala pemotong memiliki struktur yang bervariasi sesuai dengan kebutuhan penggunaan, dan permukaan ujung kepala pemotong menentukan ukuran dan bentuk sambungan solder. Saat digunakan, kabel timah melewati lubang pembuka splitter dan membentuk Sudut 30° ~ 60° antara kabel timah dan bidang horizontal area ikatan. Ketika splitter turun ke area ikatan, splitter akan menekan kabel timah pada area ikatan untuk membentuk sambungan solder sekop atau tapal kuda. Beberapa irisan Bonding ditunjukkan pada Gambar 2.

2. Mengikat bahan baji

Selama proses kerja pengikatan, kabel pengikat yang melewati bongding wedge menghasilkan tekanan dan gesekan antara kepala golok dan logam bantalan solder. Oleh karena itu, bahan dengan kekerasan dan ketangguhan tinggi biasanya digunakan untuk membuat parang. Menggabungkan persyaratan metode pencacahan dan pengikatan, bahan pencacah harus memiliki kepadatan tinggi, kekuatan lentur tinggi, dan dapat memproses permukaan yang halus. Bahan pemotong yang umum termasuk tungsten karbida (paduan keras), titanium karbida, dan keramik.

Tungsten karbida memiliki ketahanan yang kuat terhadap kerusakan dan banyak digunakan dalam produksi alat pemotong pada masa-masa awal. Namun, pemesinan tungsten karbida relatif sulit, dan tidak mudah untuk mendapatkan permukaan pemrosesan yang padat dan bebas pori. Tungsten karbida memiliki konduktivitas termal yang tinggi. Untuk menghindari panas pada bantalan solder terbawa oleh ujung tombak selama proses pengikatan, ujung tombak tungsten karbida harus dipanaskan selama proses pengikatan.

Kepadatan material titanium karbida lebih rendah dibandingkan tungsten karbida, dan lebih fleksibel dibandingkan tungsten karbida. Saat menggunakan transduser ultrasonik yang sama dan struktur bilah yang sama, amplitudo bilah yang dihasilkan oleh gelombang ultrasonik yang ditransmisikan ke bilah titanium karbida adalah 20% lebih besar dibandingkan bilah tungsten karbida.

Dalam beberapa tahun terakhir, keramik telah banyak digunakan dalam produksi alat pemotong karena karakteristiknya yang sangat baik dalam hal kehalusan, kepadatan, tidak adanya pori-pori, dan sifat kimia yang stabil. Pengolahan muka dan lubang parang keramik lebih baik dibandingkan dengan tungsten karbida. Selain itu, konduktivitas termal dari potongan keramik rendah, dan potongan itu sendiri dapat dibiarkan tidak dipanaskan.

3. Pemilihan irisan ikatan

Pemilihan menentukan kualitas ikatan kawat timah. Faktor-faktor seperti ukuran bantalan pengikat, jarak bantalan pengikat, kedalaman pengelasan, diameter dan kekerasan timah, kecepatan dan akurasi pengelasan harus dipertimbangkan secara komprehensif. Belah baji biasanya berdiameter 1/16 inci (1,58 mm) dan dibagi menjadi belahan padat dan berongga. Kebanyakan irisan baji memasukkan kawat ke bagian bawah pemotong pada sudut umpan 30°, 45°, atau 60°. Pemisah berongga dipilih untuk produk dengan rongga dalam, dan Kawat dilewatkan secara vertikal melalui pembagi baji berongga, seperti yang ditunjukkan pada Gambar 3. Parang padat sering dipilih untuk produksi massal karena laju Pengikatannya yang cepat dan konsistensi sambungan solder yang tinggi. Belahan berongga dipilih karena kemampuannya untuk merekatkan produk dengan rongga yang dalam, dan perbedaan ikatan dengan belahan padat ditunjukkan pada Gambar 3.

Terlihat dari gambar 3, bila mengikat rongga yang dalam atau terdapat dinding samping, Kawat dari pisau belah padat mudah menyentuh dinding samping sehingga menyebabkan Ikatan tersembunyi. Pisau belah berongga dapat menghindari masalah ini. Namun dibandingkan dengan pisau belah padat, pisau belah berongga juga memiliki beberapa kekurangan, seperti tingkat ikatan yang rendah, sulit mengontrol konsistensi sambungan solder, dan sulit mengontrol konsistensi kawat ekor.

Struktur ujung Bonding wedge ditunjukkan pada Gambar 4.

Diameter Lubang(H):Bukaan menentukan apakah garis pengikat dapat melewati pemotong dengan lancar. Jika bukaan bagian dalam terlalu besar, titik ikatan akan diimbangi atau diimbangi LOOP, dan bahkan deformasi sambungan solder pun tidak normal. Bukaan bagian dalam terlalu kecil, garis ikatan dan dinding bagian dalam gesekan splitter, mengakibatkan keausan, mengurangi kualitas ikatan. Karena kawat pengikat memiliki sudut pengumpanan kawat, jarak antara lubang kawat pengikat dan pisau belah umumnya harus lebih besar dari 10μm untuk memastikan tidak ada gesekan atau hambatan selama proses pengumpanan kawat.

Radius Depan (FR):FR pada dasarnya tidak mempengaruhi ikatan pertama, terutama menyediakan proses LOOP, untuk transisi ikatan kedua, untuk memfasilitasi pembentukan busur garis. Pemilihan FR yang terlalu kecil akan meningkatkan retak atau retaknya akar las kedua. Umumnya pemilihan ukuran FR sama atau sedikit lebih besar dari diameter kawat; Untuk kawat emas, FR dapat dipilih lebih kecil dari diameter kawat.

Back Radius (BR):BR terutama digunakan untuk mentransisikan ikatan pertama selama proses LOOP, memfasilitasi pembentukan busur pada garis ikatan pertama. Kedua, ini memfasilitasi putusnya kawat. Pemilihan BR membantu menjaga konsistensi pembentukan kabel ekor selama proses putusnya kawat, yang bermanfaat untuk pengendalian kawat ekor dan menghindari korsleting yang disebabkan oleh kabel ekor panjang, serta deformasi buruk pada sambungan solder yang disebabkan oleh ekor pendek. kabel. Secara umum, kawat emas menggunakan BR yang lebih kecil untuk membantu memotong kawat hingga bersih. Jika BR yang dipilih terlalu kecil, akan mudah menyebabkan retakan atau patah pada akar sambungan solder; Pemilihan yang berlebihan dapat mengakibatkan putusnya kawat secara tidak sempurna pada proses pengelasan. Pemilihan ukuran BR umum sama dengan diameter kawat; Untuk kawat emas, BR dapat memilih yang lebih kecil dari diameter kawat.

Bond Flat(BF):Pemilihan BF tergantung pada Diameter Kawat dan Ukuran Bantalan. Menurut GJB548C, panjang las baji harus antara 1,5 dan 6 kali Diameter Kawat, karena kunci yang terlalu pendek dapat dengan mudah mempengaruhi kekuatan ikatan atau ikatannya mungkin tidak aman. Oleh karena itu, umumnya harus 1,5 kali lebih besar dari Diameter Kawat, dan panjangnya tidak boleh melebihi Ukuran Bantalan atau 6 kali lebih panjang dari Diameter Kawat.

Panjang Ikatan (BL):BL terutama terdiri dari FR, BF dan BR seperti yang ditunjukkan pada Gambar 4. Oleh karena itu, ketika Ukuran Bantalan terlalu kecil, kita harus memperhatikan apakah Ukuran FR, BF dan BR dari pisau pemisah berada dalam Ukuran Pad untuk menghindari melebihi sambungan solder Pad. Umumnya BL=BF+1/3FR+1/3BR.

4.Ringkaslah

Ikatan ikatan adalah alat penting untuk ikatan timbal mikro. Di bidang sipil, ikatan timbal terutama digunakan dalam chip, memori, memori flash, sensor, elektronik konsumen, elektronik otomotif, perangkat listrik dan industri lainnya. Di bidang militer, ikatan timbal terutama digunakan dalam chip RF, filter, pencari rudal, senjata dan peralatan, sistem penanggulangan informasi elektronik, komponen T/R radar array bertahap antariksa, elektronik militer, industri dirgantara, penerbangan dan komunikasi. Dalam makalah ini, diperkenalkan bahan, struktur, dan ide pemilihan baji Bonding umum, yang berguna untuk membantu pengguna memilih belahan baji yang paling sesuai, sehingga memperoleh kualitas pengelasan yang baik dan mengurangi biaya.