Cuneo di fissaggio per strumento di wire bonding

Questo articolo presenta la struttura, i materiali e le idee di selezione del cuneo di collegamento comunemente utilizzato per l'incollaggio di fili di microassemblaggio. Lo splitter, noto anche come ugello in acciaio e ago verticale, è un componente importante del collegamento di fili nel processo di imballaggio dei semiconduttori, che generalmente comprende la pulizia, la sinterizzazione dei chip del dispositivo, l'incollaggio dei fili, il cappuccio sigillante e altri processi. Il wire bonding è una tecnologia per realizzare l'interconnessione elettrica e l'intercomunicazione delle informazioni tra il chip e il substrato. La scheggia viene installata sulla macchina per l'incollaggio dei fili. Sotto l'azione dell'energia esterna (ultrasuoni, pressione, calore), attraverso la deformazione plastica del metallo e la diffusione in fase solida degli atomi, il filo (filo d'oro, striscia d'oro, filo di alluminio, striscia di alluminio, filo di rame, striscia di rame) e si formano i cuscinetti di incollaggio. Per ottenere l'interconnessione tra il chip e il circuito, come mostrato nella Figura 1.

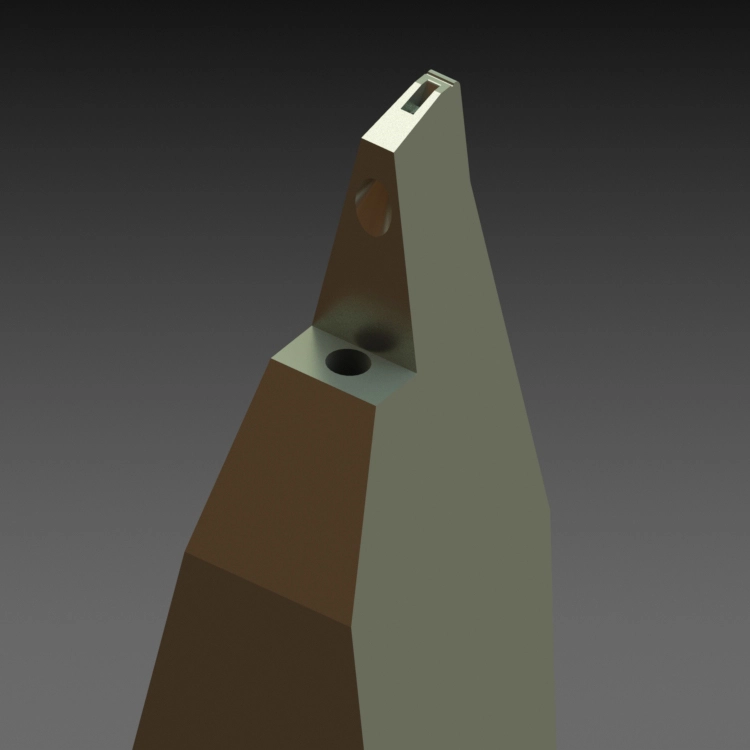

1. Struttura del cuneo di legame

Il corpo principale dello strumento di spaccatura è solitamente cilindrico e la forma della testa della taglierina è a forma di cuneo. La parte posteriore della taglierina ha un foro per penetrare nel cavo di collegamento e l'apertura del foro è correlata al diametro del filo del cavo utilizzato. La faccia finale della testa della taglierina ha una varietà di strutture in base alle esigenze di utilizzo e la faccia finale della testa della taglierina determina la dimensione e la forma del giunto di saldatura. Quando è in uso, il cavo passa attraverso il foro di apertura dello splitter e forma un angolo di 30° ~ 60° tra il cavo e il piano orizzontale dell'area di collegamento. Quando lo splitter scende nell'area di collegamento, premerà il filo conduttore sull'area di collegamento per formare un giunto di saldatura a pala o a ferro di cavallo. Alcuni cunei di legame sono mostrati nella Figura 2.

2. Incollaggio del materiale del cuneo

Durante il processo di saldatura, i fili di saldatura che passano attraverso il cuneo di saldatura generano pressione e attrito tra la testa della mannaia e il metallo del pad di saldatura. Pertanto, per realizzare mannaie vengono solitamente utilizzati materiali con elevata durezza e tenacità. Combinando i requisiti dei metodi di taglio e incollaggio, è necessario che il materiale di taglio abbia un'elevata densità, un'elevata resistenza alla flessione e possa lavorare una superficie liscia. I materiali da taglio comuni includono carburo di tungsteno (lega dura), carburo di titanio e ceramica.

Il carburo di tungsteno ha una forte resistenza ai danni e nei primi tempi era ampiamente utilizzato nella produzione di utensili da taglio. Tuttavia, la lavorazione del carburo di tungsteno è relativamente difficile e non è facile ottenere una superficie di lavorazione densa e priva di pori. Il carburo di tungsteno ha un'elevata conduttività termica. Per evitare che il calore della piastra di saldatura venga portato via dal tagliente durante il processo di incollaggio, il tagliente in carburo di tungsteno deve essere riscaldato durante il processo di incollaggio.

La densità del materiale del carburo di titanio è inferiore a quella del carburo di tungsteno ed è più flessibile del carburo di tungsteno. Quando si utilizza lo stesso trasduttore ultrasonico e la stessa struttura della lama, l'ampiezza della lama generata dall'onda ultrasonica trasmessa alla lama in carburo di titanio è maggiore del 20% rispetto a quella della lama in carburo di tungsteno.

Negli ultimi anni, la ceramica è stata ampiamente utilizzata nella produzione di utensili da taglio grazie alle sue eccellenti caratteristiche di levigatezza, densità, assenza di pori e proprietà chimiche stabili. La lavorazione della faccia terminale e del foro delle mannaie in ceramica è migliore di quella del carburo di tungsteno. Inoltre, la conduttività termica delle fessure ceramiche è bassa e la fenditura stessa può essere lasciata non riscaldata.

3. Selezione del cuneo di incollaggio

La selezione determina la qualità del collegamento del cavo. Fattori quali la dimensione delle piastre di collegamento, la spaziatura delle piastre di collegamento, la profondità di saldatura, il diametro e la durezza del cavo, la velocità e la precisione della saldatura devono essere considerati in modo completo. Le spaccature a cuneo hanno generalmente un diametro di 1/16 di pollice (1,58 mm) e sono divise in spaccature piene e cave. La maggior parte delle divisioni a cuneo alimentano il filo nella parte inferiore della taglierina con un angolo di avanzamento di 30°, 45° o 60°. Gli splitter cavi sono selezionati per prodotti con cavità profonda e il filo viene fatto passare verticalmente attraverso lo splitter a cuneo cavo, come mostrato nella Figura 3. Le mannaie solide sono spesso selezionate per la produzione di massa a causa della loro rapida velocità di adesione e dell'elevata consistenza del giunto di saldatura. Le spaccature cave vengono scelte per la loro capacità di incollare prodotti con cavità profonde e la differenza nell'incollaggio con le spaccature solide è mostrata nella Figura 3.

Come si può vedere dalla figura 3, quando si incolla una cavità profonda o è presente una parete laterale, è facile che il filo del coltello diviso solido tocchi la parete laterale, provocando un incollaggio nascosto. Il coltello diviso vuoto può evitare questo problema. Tuttavia, rispetto al coltello diviso solido, il coltello diviso cavo presenta anche alcuni difetti, come un basso tasso di adesione, difficile controllare la consistenza del giunto di saldatura e difficile controllare la consistenza del filo di coda.

La struttura della punta del cuneo di incollaggio è mostrata nella Figura 4.

Diametro del foro(H):L'apertura determina se la linea di unione può passare agevolmente attraverso la taglierina. Se l'apertura interna è troppo grande, il punto di collegamento risulterà sfalsato o sfalsato LOOP e anche la deformazione del giunto di saldatura sarà anomala. L'apertura interna è troppo piccola, la linea di adesione e la parete interna dello splitter sfregano, con conseguente usura, riducendo la qualità dell'incollaggio. Poiché il filo di collegamento ha un angolo di alimentazione del filo, lo spazio tra il foro del filo di collegamento e la lama divisa deve generalmente essere maggiore di 10μm per garantire che non vi sia attrito o resistenza durante il processo di alimentazione del filo.

Raggio anteriore (FR): FR sostanzialmente non influisce sul primo legame, fornisce principalmente il processo LOOP, per la transizione del secondo legame, per facilitare la formazione dell'arco di linea. Una selezione FR troppo piccola aumenterà la fessurazione o la fessurazione della seconda radice di saldatura. Generalmente, la selezione della dimensione di FR è uguale o leggermente maggiore del diametro del filo; Per il filo d'oro, è possibile selezionare FR in modo che sia inferiore al diametro del filo.

Raggio posteriore (BR): BR viene utilizzato principalmente per la transizione del primo legame durante il processo LOOP, facilitando la formazione dell'arco della prima linea di legame. In secondo luogo, facilita la rottura del filo. La selezione di BR aiuta a mantenere la coerenza nella formazione dei fili di coda durante il processo di rottura del filo, il che è vantaggioso per il controllo del filo di coda ed evita cortocircuiti causati da fili di coda lunghi, nonché la scarsa deformazione di un giunto di saldatura causato dalla coda corta fili. In generale, il filo d'oro utilizza un BR più piccolo per facilitare il taglio netto del filo. Se BR viene selezionato troppo piccolo, è facile causare crepe o fratture alla radice di un giunto di saldatura; Una selezione eccessiva può provocare una rottura incompleta del filo nel processo di saldatura. La selezione della dimensione del BR generale è la stessa del diametro del filo; Per il filo d'oro, BR può scegliere di essere inferiore al diametro del filo.

Bond Flat(BF):La selezione di BF dipende dal diametro del filo e dalla dimensione del cuscinetto. Secondo GJB548C, la lunghezza del cuneo di saldatura dovrebbe essere compresa tra 1,5 e 6 volte quella del diametro del filo, poiché chiavi troppo corte possono facilmente compromettere la forza del legame o il legame potrebbe non essere sicuro. Pertanto, generalmente deve essere 1,5 volte più grande del diametro del filo e la lunghezza non deve superare la dimensione del cuscinetto o 6 volte più lunga del diametro del filo.

Lunghezza del legame(BL)):BL è composto principalmente da FR, BF e BR come mostrato nella Figura 4. Pertanto, quando la dimensione del tampone è troppo piccola, dobbiamo prestare attenzione a se la dimensione di FR, BF e BR della lama di spaccatura rientri nella dimensione del pad per evitare di superare il giunto di saldatura del pad. Generalmente BL=BF+1/3FR+1/3BR.

4.Riepilogare

Cuneo di incollaggio è uno strumento importante per l'incollaggio del piombo nel microassemblaggio. Nel campo civile, l'incollaggio del piombo viene utilizzato principalmente in chip, memorie, memorie flash, sensori, elettronica di consumo, elettronica automobilistica, dispositivi di potenza e altri settori. Nel campo militare, l'incollaggio del piombo viene utilizzato principalmente in chip RF, filtri, cercatori di missili, armi e attrezzature, sistemi di contromisure informatiche elettroniche, componenti radar T/R a schiera di fase spaziali, elettronica militare, industria aerospaziale, aeronautica e delle comunicazioni. In questo documento vengono introdotti il materiale, la struttura e l'idea di selezione del comune cuneo di incollaggio, che è utile per aiutare gli utenti a scegliere le divisioni del cuneo più adatte, in modo da ottenere una buona qualità di saldatura e ridurre i costi.