ウェッジの老化現象と洗浄方法

ウェッジは、半導体パッケージングプロセスにおけるワイヤボンディングのための重要なツールです。 この記事では、ウェッジの老化現象について説明します。 この研究によると、ウェッジの経年変化の原因は、ウェッジのブレード端面の摩耗とブレード端面の積の影響であることがわかりました。 ウェッジブレード端面の摩耗は元に戻せません。 ウェッジブレードの端面生成物は洗浄方法で除去できるため、摩耗により破損する前にウェッジを使い続けることができます。

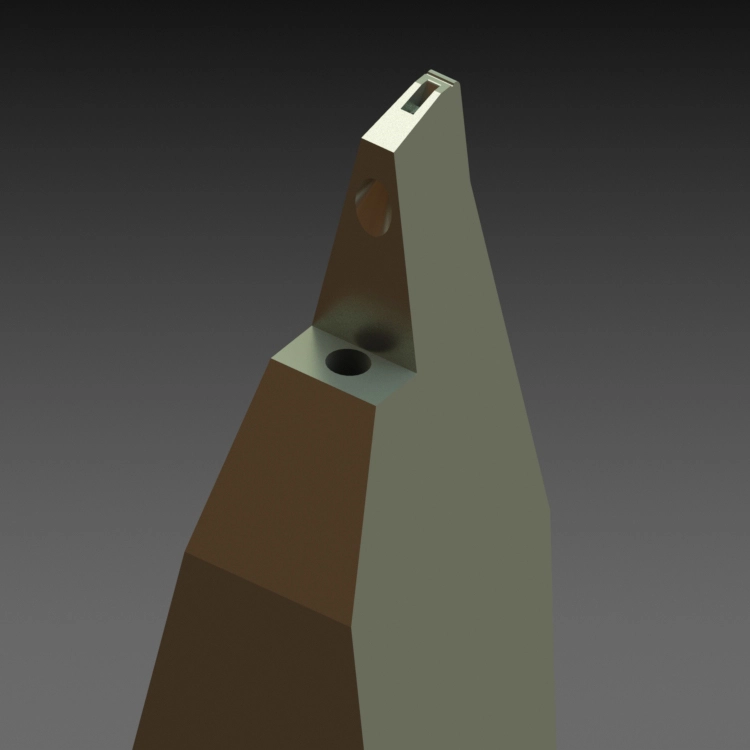

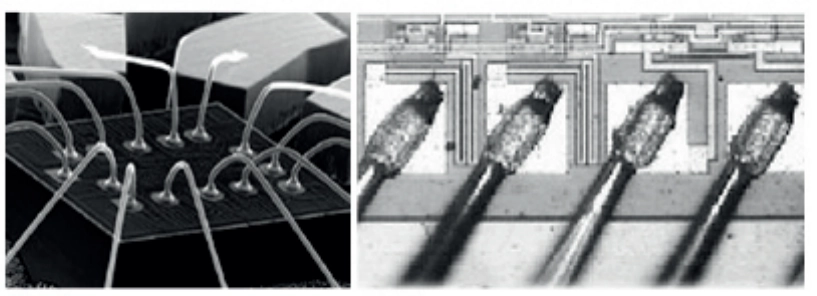

ボンディングは、集積回路パッケージング産業におけるプロセスの 1 つです。 金線、アルミニウム線、または金とアルミニウムのストリップなどの金属線を使用してチップとリードフレームを接続し、小さなチップを外部回路と相互接続できます。 形状の異なる溶接方法に応じて、ボールボンディングとウェッジボンディングに分けられます。 両者は第一溶接点と第二溶接点が全く異なるため、空間特性が異なります。 ウェッジボンディングは空間操作能力が小さく、高周波間の信号歪みが減少し、信号の一貫性が向上します。 同時に、高出力製品の溶接にも適しています。 必要な工具はボンディングウェッジと呼ばれます。

ウェッジの老化現象

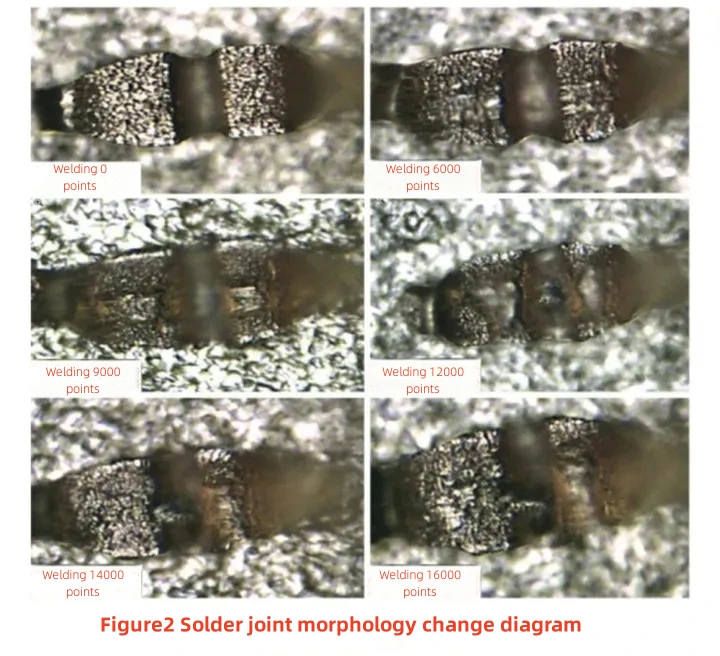

新しいウェッジの端面はきれいで滑らかで、亀裂や穴はありません。 複数回溶接を行うと、ウェッジに汚染物質の粒子が付着して部分的に損傷し、その結果、ウェッジの経年劣化が発生します。これは主に、はんだ接合部の形態の劣化、リード引き抜き力の低下、さらには深刻な場合には、ワイヤーが切れたり、曲がったりします。 マイクロアセンブリの金ワイヤボンディングの実際の作業では、通常 7000 ~ 9000 回の溶接後に、オペレーターは過度のはんだ接合部の変形や不完全なはんだ接合部などの問題を報告し、ウェッジの耐用年数は工場の公称値よりもはるかに短くなります。 50,000回。 このとき、オペレータがより良いはんだ接合部の形態を得るために溶接パラメータや溶接技術を個人的に調整すると、はんだ接合部が冷えてしまいます。 図2は、同じ溶接パラメータおよび同じ基板上で繰り返し金ワイヤ溶接を行った場合、新しいウェッジ、および3000、6000、9000、12000、14000、および16000回の溶接後の炭化チタン合金ボンディングウェッジのはんだ接合形態を示しています。 新しいウェッジのはんだ接合部の形態は良好ですが、9,000 回の溶接サイクル後に劣化し、16,000 回の溶接サイクル後には検査要件を満たせなくなることがわかります。

ウェッジの老化の原因と解決策

1. カッター端面の摩耗

ワイヤーボンディング工程では、ホットプレス溶接によりウェッジ端面から圧力がかかり、リードとパッド金属が圧縮されて相互に一定の塑性変形を生じて密着し、分子が拡散して強固に接合します。 超音波溶接では、トランスデューサから超音波出力を発生させてウェッジを振動させ、リードとパッド金属間に超音波摩擦を発生させ、界面の酸化層を除去して弾性変形を引き起こします。 これらの接合原理の両方により、ウェッジの端面に応力がかかり、複数回の溶接後にウェッジの端が摩耗し、はんだ接合部が大きく変形します。 マイクロアセンブリプロセスにおける一般的なボンディングパッドには、ベアチップパッド、プリント回路基板パッド、薄膜回路基板パッド、LTCC回路基板パッド、およびパッケージメタルボックスパッドが含まれます。 実際の使用では、ブレードの端面の摩耗は、硬度と表面粗さが高い溶接面でより深刻です。たとえば、パッケージの金属ボックスパッドの摩耗は他のパッドに比べて深刻です。

また、カッタヘッド端面の磨耗は作業方法によっても影響されます。 手動ボンディング装置を使用してボンディング作業を行う場合、その作業方法がウェッジ端面に与える影響は大きくなります。 例えば、溶接時に作業者の手が震えたり、力を入れすぎたりすると、カッターヘッド端面の摩耗が促進されます。 この現象は初心者が操作する場合によく発生します。 接着作業に自動化装置を使用すると、動作パラメータが制御可能で一貫性が高いため、ウェッジの寿命が大幅に向上します。 ワイヤーボンディングプロセス中、カッターヘッドの端面の摩耗は自然な損失であり、避けられません。 唯一の方法は、不適切な操作を避けてウェッジの摩耗を減らすことです。

2. 切削ヘッド端面製品

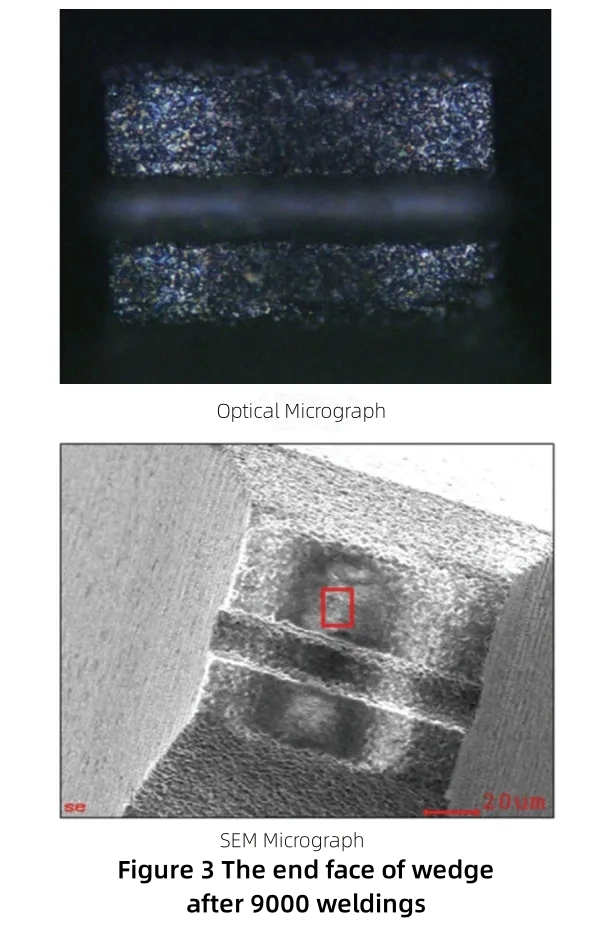

実際のワイヤボンディング作業では、一部のウェッジの寿命が経験的寿命よりもはるかに短いことが判明しました。 顕微鏡観察によると、ウェッジ端面には明らかな磨耗は見られなかったが、端面には膜の層が付着していた。 図 3 は、9000 回溶接後のウェッジ端面の光学顕微鏡写真と SEM 顕微鏡写真を示しています。 ウェッジの端面にフィルムの層が付着しており、これがウェッジの端面の平坦度に影響を及ぼし、はんだ接合部に重大な変形を引き起こしていることがわかります。

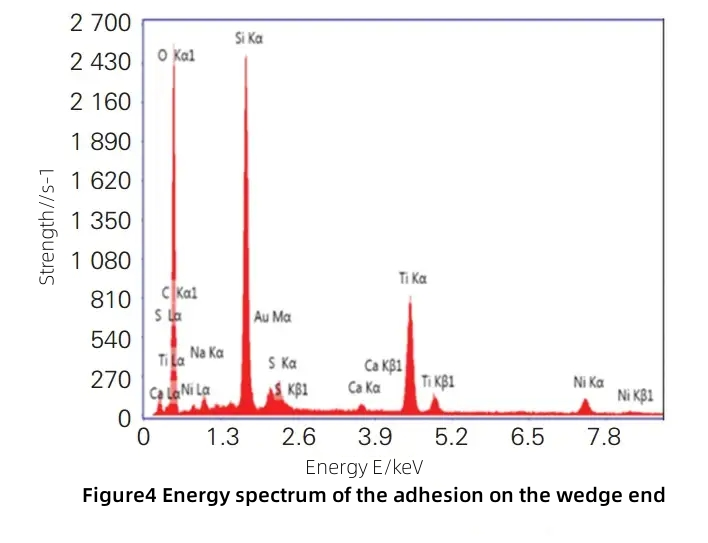

EDX スペクトル分析により、図 4 に示すように、ウェッジの端の膜中のシリコンと酸素の含有量が高いことがわかりました。予備的な判断では、シリコンはチップ、リード、基板などに由来する可能性があります。元素は接合工程中に徐々にウェッジに拡散(または溶融)し、長時間にわたってウェッジ端面に蓄積し、溶接に影響を与えます。

ウェッジのクリーニング

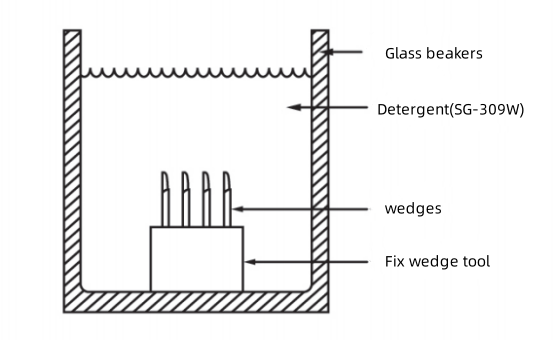

- ウェッジ洗浄剤:SG-309W

- 洗浄手順

①容器を 2 つ用意し、1 つは洗浄剤を入れ(洗浄剤の深さはくさびが隠れる程度にしてください)、もう 1 つはきれいな水を入れます。

②洗浄剤の入った容器にウェッジを平らに置き、20〜30秒間浸します。 浸漬プロセス中、ピンセットを使用してウェッジを保持し、前後に 3 ~ 5 回振ります。 浸漬が完了したら、すぐにウェッジをきれいな水に入れます。

③ ウェッジを治具に垂直(先端を上にして)に置き、浄水、イソプロピルアルコール、またはエタノールを満たした超音波槽内で 5 分間振動させます。 次にウェッジを取り出し、エアガンを使用して表面と穴の内部を乾燥させます。

- 予防

① 作業工程でくさびの先端に当たる

② 素手でウェッジに触れないよう、作業中はゴム手袋を着用してください。

③洗浄剤は直接皮膚に触れないようにしてください。 皮膚についた場合は、すぐにきれいな水で洗い流してください。

私結論

ウェッジはワイヤーボンダーに取り付けられ、マイクロアセンブリのワイヤーボンディングに重要なツールです。 本稿ではウェッジの老化現象を紹介し、その老化現象の原因としてウェッジ刃端面の摩耗と刃端面でのシリコンと酸素の化合物の生成の2つを明らかにします。 ウェッジブレードの端面の摩耗は元に戻せません。 ウェッジ刃端面の生成は洗浄方法により除去することができるため、摩耗により破損する前に継続して使用することができます。 ウェッジについて詳しく知りたい場合は、次のようになります。素材、構造、選び方のアイデア、お気軽にどうぞお問い合わせ 。 ご覧いただきありがとうございます。