ワイヤーボンディングツール ボンディングウェッジ

この記事では、マイクロアセンブリのワイヤボンディングによく使用されるボンディングウェッジの構造、材質、選定の考え方を紹介します。スプリッタはスチールノズルや垂直ニードルとも呼ばれ、半導体パッケージングプロセスにおけるワイヤボンディングの重要なコンポーネントです。通常、洗浄、デバイスチップの焼結、ワイヤボンディング、キャップの封止などのプロセスが含まれます。 ワイヤボンディングは、チップと基板間の電気的相互接続と情報の相互通信を実現する技術です。 スプリンターはワイヤーボンディングマシンに取り付けられます。 外部エネルギー(超音波、圧力、熱)の作用下で、金属の塑性変形と原子の固相拡散を通じて、ワイヤ(金線、金ストリップ、アルミニウム線、アルミニウムストリップ、銅線、銅ストリップ)およびボンディングパッドが形成される。 図 1 に示すように、チップと回路間の相互接続を実現します。

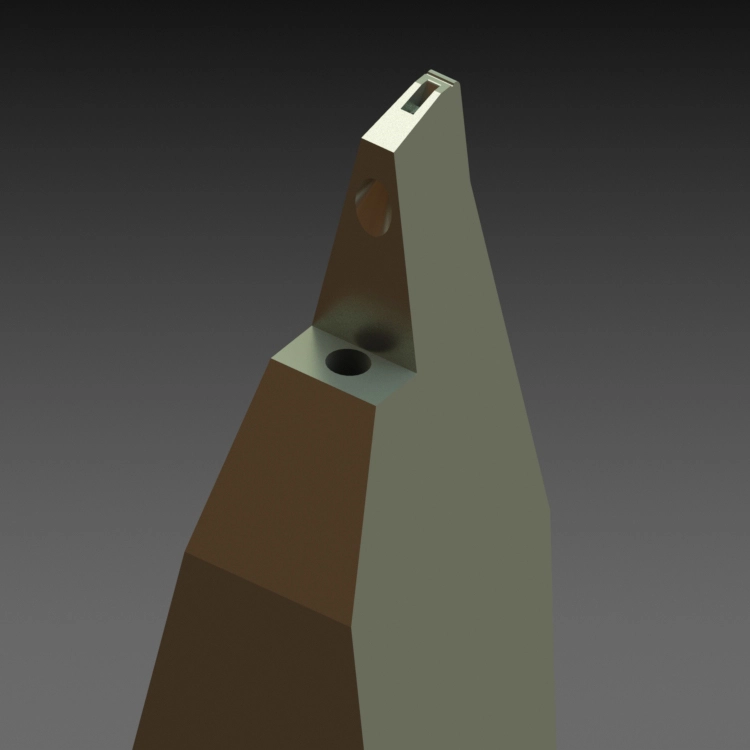

1. ボンディングウェッジ構造

分割ツールの本体は通常円筒形であり、カッターヘッドの形状はくさび形です。 カッターの背面にはボンディングリードを貫通する穴があり、穴の口径は使用するリードのワイヤ径に関係します。 カッターヘッドの端面は用途に応じて様々な構造があり、カッターヘッドの端面によってはんだ接合部のサイズや形状が決まります。 使用時、リード線はスプリッターの開口穴を通り、リード線とボンディングエリアの水平面との間に30°~60°の角度を形成します。 スプリッタがボンディング領域に落下すると、スプリッタはリード線をボンディング領域に押し付けて、シャベルまたは馬蹄形のはんだ接合を形成します。 いくつかのボンディングウェッジを図 2 に示します。

2. ボンディングウェッジの材質

ボンディングの作業プロセス中に、ボンディングウェッジを通過するボンディングワイヤにより、クリーバーヘッドとはんだパッド金属の間に圧力と摩擦が発生します。 したがって、通常、包丁には硬度と靭性の高い材料が使用されます。 切断方法と接着方法の要件を組み合わせると、切断材料には高密度、高曲げ強度、平滑な表面を加工できることが求められます。 一般的な切削材料には、炭化タングステン (超硬合金)、炭化チタン、セラミックスなどがあります。

タングステンカーバイドは損傷に強いため、初期の切削工具の製造に広く使用されていました。 しかし、炭化タングステンの加工は比較的難しく、緻密で気孔のない加工面を得ることは容易ではありません。 炭化タングステンは高い熱伝導率を持っています。 はんだパッド上の熱がボンディングプロセス中に刃先によって持ち去られるのを避けるために、炭化タングステンの刃先をボンディングプロセス中に加熱する必要があります。

炭化チタンの材料密度は炭化タングステンよりも低く、炭化タングステンよりも柔軟性があります。 同じ超音波トランスデューサと同じブレード構造を使用した場合、炭化チタンブレードに送信される超音波によって生成されるブレードの振幅は、炭化タングステンブレードの振幅よりも 20% 大きくなります。

セラミックスは、平滑性、緻密さ、気孔の無さ、化学的性質の安定などの優れた特性を活かし、近年、切削工具の製造に広く使用されています。 セラミック包丁は超硬よりも端面や穴の加工が優れています。 また、セラミックスへき開材は熱伝導率が低いため、へき開材自体を加熱しなくても大丈夫です。

3. ボンディングウェッジの選択

この選択により、リード線のボンディング品質が決まります。 ボンディングパッドのサイズ、ボンディングパッドの間隔、溶接の深さ、リードの直径と硬さ、溶接の速度と精度などの要素を総合的に考慮する必要があります。 ウェッジ スプリットの直径は通常 1/16 インチ (1.58 mm) で、中実スプリットと中空スプリットに分かれています。 ほとんどのウェッジ スプリットでは、30°、45°、または 60° の送り角度でワイヤーをカッターの底部に送り込みます。 図 3 に示すように、中空スプリッターは深いキャビティ製品に選択され、ワイヤーは中空ウェッジ スプリッターに垂直に通されます。固形クリーバーは、接着速度が速く、はんだ接合の一貫性が高いため、大量生産にはよく選択されます。 中空スプリットは、深いキャビティ製品を結合する能力を考慮して選択されており、中実スプリットとの結合の違いを図 3 に示します。

図3からわかるように、キャビティが深い場合や側壁がある場合、ソリッドスプリットナイフのワイヤーが側壁に触れやすく、隠れボンドが発生します。 中空の分割ナイフを使用すると、この問題を回避できます。 ただし、中実スプリットナイフと比較して、中空スプリットナイフには、接合率が低い、はんだ接合の一貫性の制御が難しい、テールワイヤの一貫性の制御が難しいなどのいくつかの欠点もあります。

ボンディングウェッジの先端構造を図4に示します。

穴径(H):ボンディングラインがカッターをスムーズに通過できるかどうかを決める穴径です。 内径が大きすぎるとボンディングポイントのずれやLOOPずれが発生し、はんだ接合部の変形も異常となります。 内側の開口部が小さすぎると、接着ラインとスプリッターの内壁が摩擦して摩耗が発生し、接着品質が低下します。 ボンディングワイヤにはワイヤ送り角度があるため、ワイヤ送りの際に摩擦や抵抗が生じないよう、ボンディングワイヤの穴とスプリットナイフの間の隙間は一般に10μm以上にする必要があります。

Front Radius (FR):FR は基本的に 1 番目のボンドには影響を与えず、主に 2 番目のボンド遷移に対して LOOP プロセスを提供し、ライン アークの形成を容易にします。 FR の選択が小さすぎると、第 2 溶接ルートの亀裂または亀裂が増加します。 一般に、FR のサイズ選択はワイヤの直径と同じか、それよりわずかに大きくなります。 金線の場合は線径以下のFRを選択可能です。

バック半径 (BR):BR は主に LOOP プロセス中に最初の結合を移行するために使用され、最初の結合ラインのアーク形成を促進します。 第二に、ワイヤーの断線が起こりやすくなります。 BR を選択すると、ワイヤ切断プロセス中にテール ワイヤの形成の一貫性を維持するのに役立ちます。これはテール ワイヤの制御に有益であり、長いテール ワイヤによって引き起こされる短絡や、短いテールによって引き起こされるはんだ接合部の不良変形を回避します。ワイヤー。 一般に、金線ではワイヤーをきれいに切断するために小さい BR が使用されます。 BR の選択が小さすぎると、はんだ接合部の根元にクラックや破損が発生しやすくなります。 過度に選択すると、溶接工程でワイヤが不完全に断線する可能性があります。 一般的なBRのサイズ選択は線径と同じです。 金線の場合、BRは線径よりも小さいものを選択できます。

ボンドフラット(BF):ワイヤ径とパッドサイズによりBFの選択が異なります。 GJB548C によれば、キーが短すぎると接合強度に影響しやすくなったり、接合が確実に行われなかったりする可能性があるため、ウェッジ溶接の長さはワイヤ直径の 1.5 ~ 6 倍である必要があります。 したがって、通常はワイヤ直径の 1.5 倍が必要であり、長さはパッド サイズまたはワイヤ直径の 6 倍を超えてはなりません。

結合長(BL):図4に示すように、BLは主にFR、BF、BRで構成されます。そのため、パッドサイズが小さすぎる場合は、分割ナイフのFR、BF、BRのサイズが適切かどうかに注意する必要があります。パッドのはんだ接合部を超えないように、パッド サイズ内に収めてください。 一般的にBL=BF+1/3FR+1/3BRとなります。

4.まとめ

ボンディングウェッジ はマイクロアセンブリのリードボンディングのための重要なツールです。 民生分野では、リードボンディングは主にチップ、メモリ、フラッシュメモリ、センサー、家庭用電化製品、自動車エレクトロニクス、パワーデバイスおよびその他の産業で使用されています。 軍事分野では、鉛ボンディングは主にRFチップ、フィルター、ミサイルシーカー、兵器および装備品、電子情報対策システム、宇宙搭載フェーズドアレイレーダーT/Rコンポーネント、軍用電子機器、航空宇宙、航空および通信産業で使用されています。 この論文では、一般的なボンディングウェッジの材料、構造、および選択の考え方を紹介します。これは、ユーザーが良好な溶接品質を獲得し、コストを削減するために最適なウェッジ分割を選択するのに役立ちます。