Draadverbindingsgereedschap, verbindingswig

Dit artikel introduceert de structuur, materialen en selectie-ideeën van veelgebruikte verbindingswig voor het verbinden van micro-assemblagedraden. De splitter, ook bekend als het stalen mondstuk en de verticale naald, is een belangrijk onderdeel van draadverbinding in het halfgeleiderverpakkingsproces, dat omvat over het algemeen het reinigen, het sinteren van apparaatchips, het verbinden van draden, het afdichten van doppen en andere processen. Wire bonding is een technologie om de elektrische onderlinge verbinding en informatie-intercommunicatie tussen de chip en het substraat te realiseren. De splinter wordt op de draadverbindingsmachine geïnstalleerd. Onder invloed van externe energie (ultrasoon, druk, hitte), door de plastische vervorming van metaal en de diffusie van atomen in de vaste fase, wordt de draad (gouddraad, goudstrip, aluminiumdraad, aluminiumstrip, koperdraad, koperstrip) en het hechtkussen wordt gevormd. Om de onderlinge verbinding tussen de chip en het circuit te bereiken, zoals weergegeven in figuur 1.

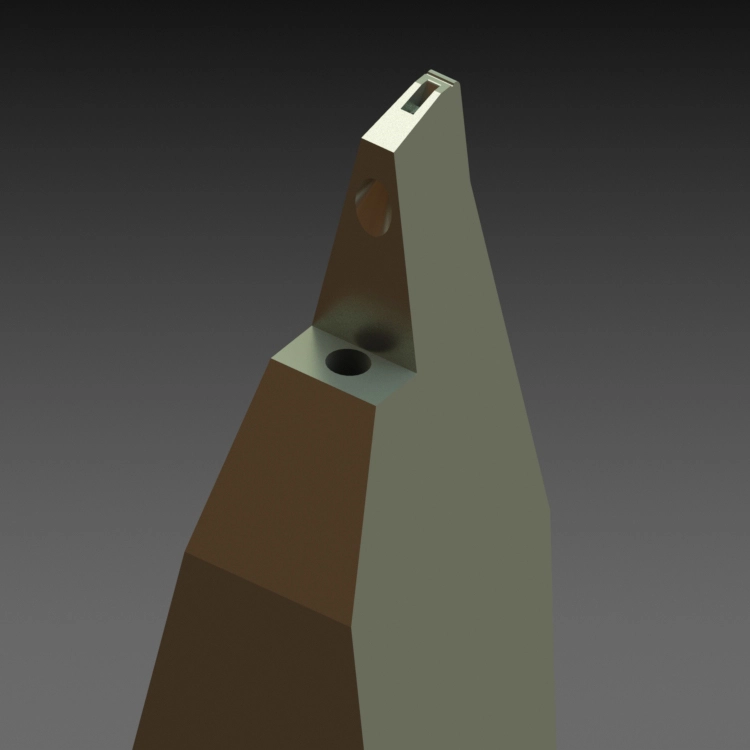

1. Verbindingswigstructuur

Het hoofdgedeelte van het kloofgereedschap is meestal cilindrisch en de vorm van de snijkop is wigvormig. De achterkant van de snijder heeft een gat om de verbindingsdraad te penetreren, en de gatopening is gerelateerd aan de draaddiameter van de gebruikte draad. Het eindvlak van de snijkop heeft een verscheidenheid aan structuren, afhankelijk van de gebruiksbehoeften, en het eindvlak van de snijkop bepaalt de grootte en vorm van de soldeerverbinding. Tijdens gebruik loopt de stroomdraad door het openingsgat van de splitter en vormt een hoek van 30° ~ 60° tussen de stroomdraad en het horizontale vlak van het verbindingsgebied. Wanneer de splitter naar het verbindingsgebied valt, zal de splitter de stroomdraad op het verbindingsgebied drukken om een schep- of hoefijzersoldeerverbinding te vormen. Enkele Bonding-wigs worden getoond in Figuur 2.

2. Lijmwigmateriaal

Tijdens het werkproces van het verbinden genereren de verbindingsdraden die door de verbindingswig gaan druk en wrijving tussen de hakkop en het soldeervlakmetaal. Daarom worden meestal materialen met een hoge hardheid en taaiheid gebruikt om hakmessen te maken. Door de vereisten van hak- en hechtmethoden te combineren, is het vereist dat het hakmateriaal een hoge dichtheid en hoge buigsterkte heeft en een glad oppervlak kan verwerken. Veel voorkomende snijmaterialen zijn wolfraamcarbide (harde legering), titaniumcarbide en keramiek.

Wolfraamcarbide heeft een sterke weerstand tegen beschadiging en werd vroeger veel gebruikt bij de productie van snijgereedschappen. De bewerking van wolfraamcarbide is echter relatief moeilijk en het is niet eenvoudig om een dicht en poriënvrij bewerkingsoppervlak te verkrijgen. Wolfraamcarbide heeft een hoge thermische geleidbaarheid. Om te voorkomen dat de warmte op het soldeervlak tijdens het lijmproces door de snijkant wordt afgevoerd, moet de snijkant van wolfraamcarbide tijdens het lijmproces worden verwarmd.

De materiaaldichtheid van titaniumcarbide is lager dan die van wolfraamcarbide en is flexibeler dan wolfraamcarbide. Bij gebruik van dezelfde ultrasone transducer en dezelfde bladstructuur is de amplitude van het blad dat wordt gegenereerd door de ultrasone golf die wordt overgedragen naar het titaniumcarbideblad 20% groter dan die van het wolfraamcarbideblad.

De afgelopen jaren is keramiek op grote schaal gebruikt bij de productie van snijgereedschappen vanwege hun uitstekende eigenschappen van gladheid, dichtheid, geen poriën en stabiele chemische eigenschappen. Het eindvlak en de gatenbewerking van keramische hakmessen zijn beter dan die van wolfraamcarbide. Bovendien is de thermische geleidbaarheid van keramische kloven laag en kan de kloven zelf onverwarmd blijven.

3. Keuze van de lijmwig

De selectie bepaalt de hechtingskwaliteit van de geleidingsdraad. Factoren zoals de grootte van de lijmpads, de afstand tussen de lijmpads, de lasdiepte, de diameter en hardheid van de draad, de lassnelheid en nauwkeurigheid moeten uitgebreid in overweging worden genomen. Wigsplitten hebben doorgaans een diameter van 1/16 inch (1,58 mm) en zijn verdeeld in massieve en holle spleten. Bij de meeste wigsplitten wordt de draad in de onderkant van de snijder gevoerd met een invoerhoek van 30°, 45° of 60°. Holle splitters worden geselecteerd voor producten met diepe holtes, en de draad wordt verticaal door de holle wigsplitser gevoerd, zoals weergegeven in figuur 3. Massieve kloofmessen worden vaak geselecteerd voor massaproductie vanwege hun snelle bindingssnelheid en hoge consistentie van de soldeerverbinding. Holle spleten worden gekozen vanwege hun vermogen om producten met diepe holtes te verbinden, en het verschil in hechting met massieve spleten wordt getoond in Figuur 3.

Zoals te zien is in figuur 3, raakt de draad van het massieve splitmes bij het verlijmen van een diepe holte of een zijwand gemakkelijk de zijwand, waardoor een verborgen hechting ontstaat. Een hol splitmes kan dit probleem voorkomen. In vergelijking met een massief splitmes heeft het holle splitmes echter ook enkele tekortkomingen, zoals een lage hechtingssnelheid, het moeilijk controleren van de consistentie van de soldeerverbinding en het moeilijk controleren van de consistentie van de staartdraad.

De tipstructuur van de Bonding-wig wordt weergegeven in Figuur 4.

Gatdiameter (H): de opening bepaalt of de verbindingslijn soepel door de snijplotter kan gaan. Als de binnenopening te groot is, wordt het verbindingspunt verschoven of wordt de LOOP verschoven, en is zelfs de vervorming van de soldeerverbinding abnormaal. De binnenopening is te klein, de hechtlijn en de binnenwand van de splitterwrijving, resulterend in slijtage, verminderen de hechtkwaliteit. Omdat de verbindingsdraad een draadaanvoerhoek heeft, moet de opening tussen het gat van de verbindingsdraad en het splitmes over het algemeen groter zijn dan 10 μm om ervoor te zorgen dat er geen wrijving of weerstand ontstaat tijdens het draadaanvoerproces.

Front Radius (FR): FR heeft in principe geen invloed op de eerste verbinding, maar biedt voornamelijk het LOOP-proces voor de tweede verbindingsovergang, om lijnboogvorming te vergemakkelijken. Een te kleine FR-selectie zal het scheuren of barsten van de tweede laswortel vergroten. Over het algemeen is de maatselectie van FR hetzelfde of iets groter dan de draaddiameter; Voor gouddraad kan FR zo worden gekozen dat deze kleiner is dan de draaddiameter.

Back Radius (BR): BR wordt voornamelijk gebruikt om de eerste verbinding over te zetten tijdens het LOOP-proces, waardoor de boogvorming van de eerste verbindingslijn wordt vergemakkelijkt. Ten tweede vergemakkelijkt het draadbreuk. De selectie van BR helpt om de consistentie in de vorming van staartdraden tijdens het draadbreukproces te behouden, wat gunstig is voor de controle van de staartdraad en kortsluitingen veroorzaakt door lange staartdraden vermijdt, evenals slechte vervorming van een soldeerverbinding veroorzaakt door een korte staart. draden. Over het algemeen gebruikt gouddraad een kleinere BR om de draad schoon te snijden. Als BR te klein wordt gekozen, kunnen er gemakkelijk scheuren of breuken ontstaan aan de basis van een soldeerverbinding; Overmatige selectie kan resulteren in onvolledige draadbreuk tijdens het lasproces. De maatselectie van algemene BR is hetzelfde als de draaddiameter; Voor gouddraad kan BR ervoor kiezen kleiner te zijn dan de draaddiameter.

Bond Flat (BF): De selectie van BF is afhankelijk van de draaddiameter en de padgrootte. Volgens GJB548C moet de lengte van de wiglas tussen de 1,5 en 6 keer die van de draaddiameter zijn, omdat te korte spieën gemakkelijk de hechtsterkte kunnen beïnvloeden of de verbinding mogelijk niet veilig is. Daarom moet deze over het algemeen 1,5 keer groter zijn dan de draaddiameter, en de lengte mag niet groter zijn dan de padgrootte of 6 keer langer dan de draaddiameter.

Bond Lengte (BL): BL bestaat voornamelijk uit FR, BF en BR, zoals weergegeven in Figuur 4. Daarom moeten we, als de padmaat te klein is, erop letten of de maat van FR, BF en BR van het kloofmes valt binnen de Padgrootte om te voorkomen dat de Pad-soldeerverbinding wordt overschreden. Over het algemeen BL=BF+1/3FR+1/3BR.

4. Vat samen

Verbindingswig is een belangrijk hulpmiddel voor het verbinden van micro-assemblages. Op civiel gebied wordt leadbonding voornamelijk gebruikt in chip-, geheugen-, flash-geheugen-, sensor-, consumentenelektronica, auto-elektronica, stroomapparatuur en andere industrieën. Op militair gebied wordt lead bonding voornamelijk gebruikt in RF-chips, filters, raketzoekers, wapens en uitrusting, elektronische informatiesystemen, tegenmaatregelen in de ruimte, phased array radar T/R-componenten, militaire elektronica, ruimtevaart, luchtvaart en communicatie-industrie. In dit artikel worden het materiaal, de structuur en het selectie-idee van een gewone Bonding-wig geïntroduceerd, wat nuttig is om gebruikers te helpen bij het kiezen van de meest geschikte wigsplitsingen, om zo een goede laskwaliteit te verkrijgen en de kosten te verlagen.