Narzędzie do łączenia drutu, klin łączący

W tym artykule przedstawiono konstrukcję, materiały i koncepcje doboru powszechnie stosowanych klinów łączących do łączenia drutu w mikromontażach. Rozdzielacz, znany również jako dysza stalowa i igła pionowa, jest ważnym elementem łączenia drutu w procesie pakowania półprzewodników, który zazwyczaj obejmuje czyszczenie, spiekanie wiórów urządzenia, łączenie drutu, zatyczkę uszczelniającą i inne procesy. Łączenie przewodów to technologia realizująca wzajemne połączenia elektryczne i wymianę informacji pomiędzy chipem a podłożem. Drzazga jest instalowana na maszynie do spajania drutu. Pod wpływem energii zewnętrznej (ultradźwięki, ciśnienie, ciepło), poprzez odkształcenie plastyczne metalu i dyfuzję atomów w fazie stałej, drut (drut złoty, taśma złota, drut aluminiowy, taśma aluminiowa, drut miedziany, taśma miedziana) i powstaje podkładka łącząca. Aby uzyskać połączenie między chipem a obwodem, jak pokazano na rysunku 1.

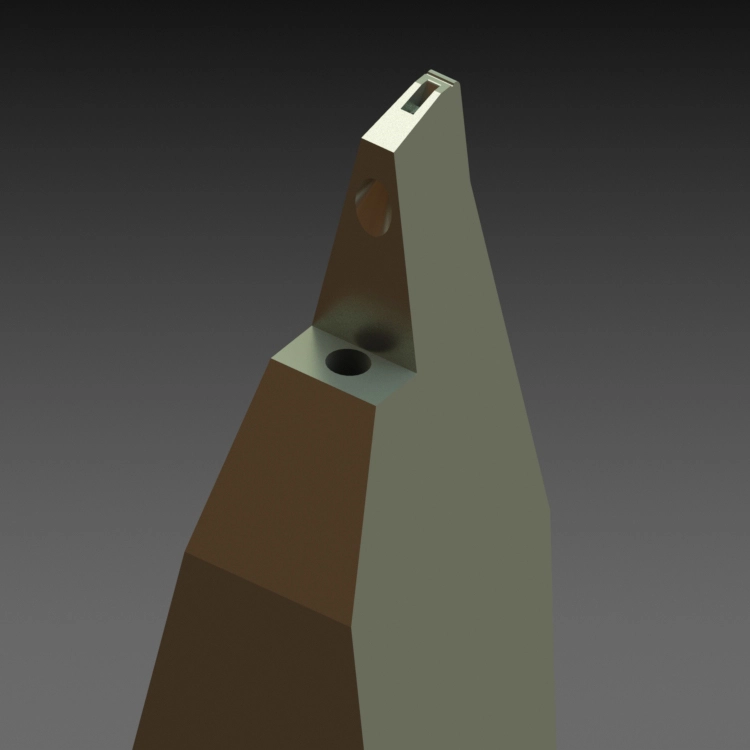

1. Struktura klina klejącego

Główny korpus narzędzia rozłupującego jest zwykle cylindryczny, a kształt głowicy tnącej ma kształt klina. Z tyłu obcinaka znajduje się otwór umożliwiający penetrację przewodu łączącego, a wielkość otworu dostosowana jest do średnicy użytego przewodu. Powierzchnia czołowa głowicy tnącej ma różnorodne konstrukcje w zależności od potrzeb użytkowania, a powierzchnia czołowa głowicy tnącej określa rozmiar i kształt złącza lutowniczego. Podczas użytkowania przewód prowadzący przechodzi przez otwór rozdzielacza i tworzy kąt 30° ~ 60° pomiędzy przewodem prowadzącym a płaszczyzną poziomą obszaru łączenia. Kiedy rozdzielacz spadnie do obszaru łączenia, rozdzielacz dociśnie przewód prowadzący w obszarze łączenia, tworząc złącze lutowane łopatą lub podkową. Niektóre kliny łączące pokazano na rysunku 2.

2. Klejenie materiału klinowego

Podczas roboczego procesu klejenia druty łączące przechodzące przez klin łączący wytwarzają ciśnienie i tarcie pomiędzy głowicą tasaka a metalem pola lutowniczego. Dlatego do produkcji tasaków zwykle używa się materiałów o dużej twardości i wytrzymałości. Łącząc wymagania dotyczące metod siekania i łączenia, wymagane jest, aby materiał do siekania miał dużą gęstość, wysoką wytrzymałość na zginanie i mógł obrabiać gładką powierzchnię. Typowe materiały skrawające obejmują węglik wolframu (twardy stop), węglik tytanu i ceramikę.

Węglik wolframu ma dużą odporność na uszkodzenia i na początku był szeroko stosowany w produkcji narzędzi skrawających. Jednakże obróbka węglika wolframu jest stosunkowo trudna i nie jest łatwo uzyskać gęstą i pozbawioną porów powierzchnię obróbczą. Węglik wolframu ma wysoką przewodność cieplną. Aby uniknąć przenoszenia ciepła z pola lutowniczego przez krawędź tnącą podczas procesu łączenia, krawędź tnąca z węglika wolframu musi być podgrzewana podczas procesu łączenia.

Gęstość materiału węglika tytanu jest niższa niż węglika wolframu i jest bardziej elastyczna niż węglik wolframu. Przy zastosowaniu tego samego przetwornika ultradźwiękowego i tej samej konstrukcji ostrza, amplituda ostrza generowana przez falę ultradźwiękową przekazywaną do ostrza z węglika tytanu jest o 20% większa niż w przypadku ostrza z węglika wolframu.

W ostatnich latach ceramika znalazła szerokie zastosowanie w produkcji narzędzi skrawających ze względu na jej doskonałe właściwości, takie jak gładkość, gęstość, brak porów i stabilne właściwości chemiczne. Obróbka powierzchni czołowej i otworów tasaków ceramicznych jest lepsza niż w przypadku węglika wolframu. Ponadto przewodność cieplna płytek ceramicznych jest niska, a same cięcia można pozostawić nieogrzewane.

3. Wybór klina łączącego

Wybór ten określa jakość połączenia przewodu prowadzącego. Czynniki takie jak rozmiar podkładki łączącej, odstęp między płytkami łączącymi, głębokość spawania, średnica i twardość przewodu, prędkość i dokładność spawania należy uwzględnić kompleksowo. Podziały klinowe mają zazwyczaj średnicę 1/16 cala (1,58 mm) i dzielą się na podziały pełne i puste. Większość rozdzielaczy klinowych podaje drut do dolnej części obcinaka pod kątem podawania 30°, 45° lub 60°. W przypadku produktów o głębokich wnękach wybiera się łuparki puste, a drut przechodzi pionowo przez rozdzielacz klinowy wydrążony, jak pokazano na rysunku 3. Do produkcji masowej często wybiera się tasaki pełne ze względu na ich dużą szybkość wiązania i wysoką konsystencję złącza lutowniczego. Puste szczeliny wybiera się ze względu na ich zdolność do łączenia produktów z głębokimi ubytkami, a różnicę w wiązaniu z pełnymi szczelinami pokazano na rysunku 3.

Jak widać na rysunku 3, podczas klejenia głębokiej wnęki lub ściany bocznej, drut solidnego noża dzielonego z łatwością dotyka ściany bocznej, powodując ukryte wiązanie. Wydrążony nóż dzielony pozwala uniknąć tego problemu. Jednak w porównaniu z pełnym nożem dzielonym, wydrążony nóż dzielony ma również pewne wady, takie jak niska szybkość wiązania, trudna do kontrolowania konsystencja złącza lutowniczego i trudna do kontrolowania konsystencja drutu końcowego.

Strukturę końcówki klina łączącego pokazano na rysunku 4.

Średnica otworu (H): Otwór określa, czy linia łączenia może płynnie przejść przez obcinak. Jeśli otwór wewnętrzny jest zbyt duży, punkt łączenia zostanie przesunięty lub przesunięty w kierunku PĘTLI, a nawet odkształcenie złącza lutowniczego będzie nieprawidłowe. Wewnętrzny otwór jest zbyt mały, linia łączenia i wewnętrzna ściana rozdzielacza trą, powodując zużycie, pogarszając jakość łączenia. Ponieważ drut wiążący ma kąt podawania drutu, szczelina pomiędzy otworem drutu łączącego a nożem dzielonym musi być zazwyczaj większa niż 10 μm, aby zapewnić brak tarcia lub oporu podczas procesu podawania drutu.

Promień przedni (FR): FR zasadniczo nie wpływa na pierwsze wiązanie, zapewnia głównie proces LOOP dla drugiego przejścia wiązania, aby ułatwić tworzenie łuku liniowego. Zbyt mały wybór FR zwiększy pęknięcie lub pęknięcie drugiej grani spawalniczej. Ogólnie rzecz biorąc, dobór rozmiaru FR jest taki sam lub nieco większy niż średnica drutu; W przypadku drutu złotego można wybrać wartość FR mniejszą niż średnica drutu.

Back Promień (BR): BR jest używany głównie do przejścia pierwszego wiązania podczas procesu LOOP, ułatwiając tworzenie łuku pierwszej linii łączenia. Po drugie, ułatwia łamanie drutu. Wybór BR pomaga zachować spójność w tworzeniu drutów końcowych podczas procesu zrywania drutu, co jest korzystne dla kontroli drutu końcowego i pozwala uniknąć zwarć spowodowanych długimi drutami końcowymi, a także słabego odkształcenia złącza lutowniczego spowodowanego krótkim ogonem przewody. Ogólnie rzecz biorąc, złoty drut wykorzystuje mniejszy BR, aby pomóc w czystym przecięciu drutu. Jeśli BR zostanie wybrany zbyt mały, łatwo jest spowodować pęknięcia lub złamania u nasady złącza lutowanego; Nadmierny dobór może skutkować niecałkowitym zerwaniem drutu w procesie spawania. Wybór rozmiaru ogólnego BR jest taki sam jak średnica drutu; W przypadku drutu złotego BR może wybrać mniejszy niż średnica drutu.

Bond Flat (BF): Wybór BF zależy od średnicy drutu i rozmiaru podkładki. Według GJB548C długość spoiny klinowej powinna wynosić od 1,5 do 6 razy większa od średnicy drutu, ponieważ zbyt krótkie wpusty mogą łatwo wpłynąć na siłę wiązania lub wiązanie może nie być pewne. Dlatego zazwyczaj musi być 1,5 razy większy niż średnica drutu, a długość nie powinna przekraczać rozmiaru podkładki ani 6 razy większa niż średnica drutu.

Długość wiązania (BL): BL składa się głównie z FR, BF i BR, jak pokazano na rysunku 4. Dlatego też, gdy rozmiar podkładki jest zbyt mały, musimy zwrócić uwagę, czy rozmiar FR, BF i BR noża rozłupującego mieści się w rozmiarze podkładki, aby uniknąć przekroczenia złącza lutowanego podkładki. Generalnie BL=BF+1/3FR+1/3BR.

4.Podsumuj

Klin łączący jest ważnym narzędziem do łączenia ołowiu w mikromontażu. W dziedzinie cywilnej wiązanie ołowiowe stosowane jest głównie w chipach, pamięciach, pamięciach flash, czujnikach, elektronice użytkowej, elektronice samochodowej, urządzeniach zasilających i innych gałęziach przemysłu. W wojsku wiązanie ołowiowe stosowane jest głównie w chipach RF, filtrach, poszukiwaczach rakiet, broni i sprzęcie, elektronicznych systemach przeciwdziałania informacjom, komponentom T/R radarów z fazowanym układem fazowym, elektronice wojskowej, przemyśle lotniczym, lotniczym i komunikacyjnym. W tym artykule przedstawiono materiał, strukturę i koncepcję doboru typowego klina łączącego, co pomaga użytkownikom w wyborze najbardziej odpowiednich podziałów klina, aby uzyskać dobrą jakość spawania i obniżyć koszty.