Cunha de colagem de ferramenta de ligação de fio

Este artigo apresenta a estrutura, os materiais e as idéias de seleção da cunha de ligação comumente usada para ligação de fios de micromontagem. O divisor, também conhecido como bico de aço e agulha vertical, é um componente importante da ligação de fios no processo de embalagem de semicondutores, que geralmente inclui limpeza, sinterização de chips de dispositivos, ligação de fios, tampa de vedação e outros processos. A ligação de fios é uma tecnologia para realizar a interconexão elétrica e a intercomunicação de informações entre o chip e o substrato. A lasca é instalada na máquina de colagem de fios. Sob a ação da energia externa (ultrassônica, pressão, calor), através da deformação plástica do metal e da difusão em fase sólida dos átomos, o fio (fio de ouro, tira de ouro, fio de alumínio, tira de alumínio, fio de cobre, tira de cobre) e a almofada de ligação é formada. Para conseguir a interconexão entre o chip e o circuito, conforme mostrado na Figura 1.

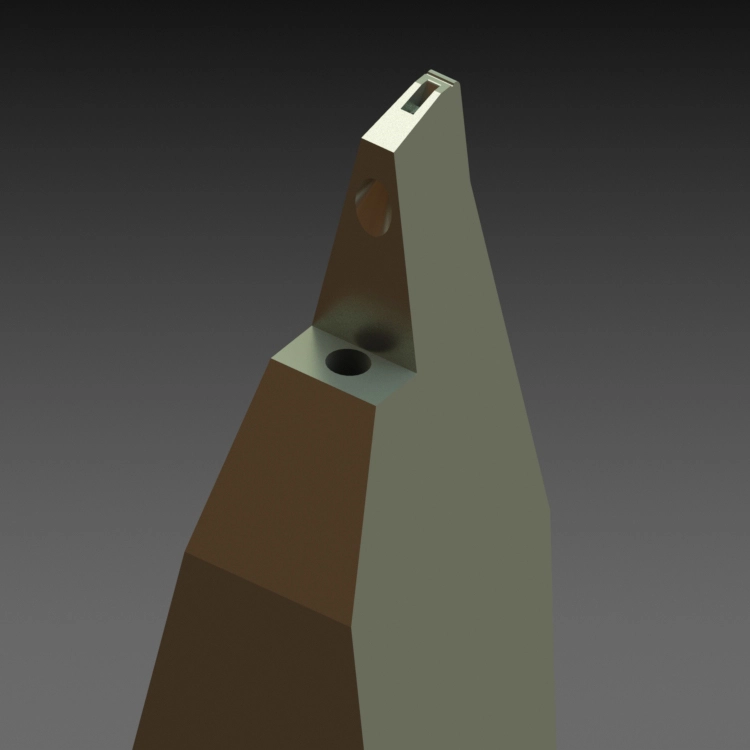

1. Estrutura de cunha de ligação

O corpo principal da ferramenta de divisão é geralmente cilíndrico e o formato da cabeça do cortador é em forma de cunha. A parte traseira do cortador possui um orifício para penetração do cabo de ligação, e a abertura do orifício está relacionada ao diâmetro do fio do cabo utilizado. A face final da cabeça de corte possui uma variedade de estruturas de acordo com as necessidades de uso, e a face final da cabeça de corte determina o tamanho e a forma da junta de solda. Quando em uso, o fio condutor passa pelo orifício de abertura do divisor e forma um ângulo de 30° ~ 60° entre o fio condutor e o plano horizontal da área de ligação. Quando o divisor cai para a área de ligação, o divisor pressionará o fio condutor na área de ligação para formar uma junta de solda em forma de pá ou ferradura. Algumas cunhas de ligação são mostradas na Figura 2.

2. Material de cunha de colagem

Durante o processo de trabalho de ligação, os fios de ligação que passam pela cunha de ligação geram pressão e fricção entre a cabeça do cutelo e o metal da almofada de solda. Portanto, materiais com alta dureza e tenacidade são normalmente usados para fazer cutelos. Combinando os requisitos dos métodos de corte e colagem, é necessário que o material de corte tenha alta densidade, alta resistência à flexão e possa processar uma superfície lisa. Os materiais de corte comuns incluem carboneto de tungstênio (liga dura), carboneto de titânio e cerâmica.

O carboneto de tungstênio tem forte resistência a danos e foi amplamente utilizado na produção de ferramentas de corte nos primeiros dias. No entanto, a usinagem de carboneto de tungstênio é relativamente difícil e não é fácil obter uma superfície de processamento densa e sem poros. O carboneto de tungstênio possui alta condutividade térmica. Para evitar que o calor da almofada de solda seja levado pela aresta de corte durante o processo de colagem, a aresta de corte de carboneto de tungstênio deve ser aquecida durante o processo de colagem.

A densidade do material do carboneto de titânio é menor que a do carboneto de tungstênio e é mais flexível que o carboneto de tungstênio. Ao usar o mesmo transdutor ultrassônico e a mesma estrutura de lâmina, a amplitude da lâmina gerada pela onda ultrassônica transmitida à lâmina de carboneto de titânio é 20% maior que a da lâmina de carboneto de tungstênio.

Nos últimos anos, a cerâmica tem sido amplamente utilizada na produção de ferramentas de corte devido às suas excelentes características de suavidade, densidade, ausência de poros e propriedades químicas estáveis. O processamento da face final e do furo dos cutelos de cerâmica é melhor do que o do carboneto de tungstênio. Além disso, a condutividade térmica das clivagens cerâmicas é baixa e a clivagem em si pode ser deixada sem aquecimento.

3. Seleção de cunha de colagem

A seleção determina a qualidade da ligação do fio condutor. Fatores como tamanho da almofada de colagem, espaçamento da almofada de colagem, profundidade de soldagem, diâmetro e dureza do chumbo, velocidade e precisão da soldagem devem ser considerados de forma abrangente. As divisões em cunha têm normalmente 1/16 polegada (1,58 mm) de diâmetro e são divididas em divisões sólidas e ocas. A maioria das divisões em cunha alimenta o fio na parte inferior da fresa em um ângulo de alimentação de 30°, 45° ou 60°. Os divisores ocos são selecionados para produtos de cavidade profunda, e o fio é passado verticalmente através do divisor de cunha oca, conforme mostrado na Figura 3. Os cutelos sólidos são frequentemente selecionados para produção em massa devido à sua rápida taxa de ligação e alta consistência da junta de solda. As fissuras ocas são escolhidas por sua capacidade de unir produtos de cavidades profundas, e a diferença na ligação com fissuras sólidas é mostrada na Figura 3.

Como pode ser visto na figura 3, ao colar uma cavidade profunda ou houver uma parede lateral, o fio da faca dividida sólida toca facilmente a parede lateral, causando uma ligação oculta. A faca dividida oca pode evitar esse problema. No entanto, em comparação com a faca dividida sólida, a faca dividida oca também apresenta algumas deficiências, como baixa taxa de ligação, difícil de controlar a consistência da junta de solda e difícil de controlar a consistência do fio traseiro.

A estrutura da ponta da cunha de ligação é mostrada na Figura 4.

Diâmetro do furo (H): A abertura determina se a linha de colagem pode passar suavemente pelo cortador. Se a abertura interna for muito grande, o ponto de ligação será deslocado ou deslocado no LOOP, e até mesmo a deformação da junta de solda será anormal. A abertura interna é muito pequena, a linha de colagem e a parede interna do atrito do divisor, resultando em desgaste, reduzem a qualidade da colagem. Como o fio de ligação tem um ângulo de alimentação do fio, a folga entre o orifício do fio de ligação e a faca dividida geralmente deve ser maior que 10μm para garantir que não haja atrito ou resistência durante o processo de alimentação do fio.

Raio frontal (FR): FR basicamente não afeta a primeira ligação, fornece principalmente o processo LOOP, para a transição da segunda ligação, para facilitar a formação de arco de linha. Uma seleção FR muito pequena aumentará a trinca ou trinca da segunda raiz de soldagem. Geralmente, a seleção do tamanho do FR é igual ou ligeiramente maior que o diâmetro do fio; Para fio de ouro, FR pode ser selecionado para ser menor que o diâmetro do fio.

Back Radius (BR):BR é usado principalmente para fazer a transição da primeira ligação durante o processo LOOP, facilitando a formação do arco da primeira linha de ligação. Em segundo lugar, facilita a quebra do fio. A seleção do BR ajuda a manter a consistência na formação dos fios finais durante o processo de quebra do fio, o que é benéfico para o controle do fio final e evita curtos-circuitos causados por fios longos, bem como a má deformação de uma junta de solda causada por fios curtos. fios. De modo geral, o fio de ouro usa um BR menor para ajudar a cortar o fio de forma limpa. Se BR for selecionado muito pequeno, é fácil causar rachaduras ou fraturas na raiz de uma junta de solda; A seleção excessiva pode resultar na quebra incompleta do fio no processo de soldagem. A seleção do tamanho do BR geral é igual ao diâmetro do fio; Para fio de ouro, o BR pode optar por ser menor que o diâmetro do fio.

Bond Flat(BF):A seleção de BF depende do diâmetro do fio e do tamanho da almofada. De acordo com GJB548C, o comprimento da solda em cunha deve estar entre 1,5 e 6 vezes o diâmetro do fio, pois chaves muito curtas podem facilmente afetar a resistência da ligação ou a ligação pode não ser segura. Portanto, geralmente precisa ser 1,5 vezes maior que o diâmetro do fio e o comprimento não deve exceder o tamanho da almofada ou 6 vezes maior que o diâmetro do fio.

Comprimento de ligação (BL):BL é composto principalmente de FR, BF e BR conforme mostrado na Figura 4. Portanto, quando o tamanho da almofada é muito pequeno, devemos prestar atenção se o tamanho de FR, BF e BR da faca de divisão está dentro do tamanho da almofada para evitar exceder a junta de solda da almofada. Geralmente BL=BF+1/3FR+1/3BR.

4. Resumir

Cunha de colagem é uma ferramenta importante para ligação de chumbo de micromontagem. No campo civil, a ligação de chumbo é usada principalmente em chips, memória, memória flash, sensores, eletrônicos de consumo, eletrônicos automotivos, dispositivos de energia e outras indústrias. No campo militar, a ligação de chumbo é usada principalmente em chips de RF, filtros, buscadores de mísseis, armas e equipamentos, sistema de contramedidas de informação eletrônica, componentes T/R de radar phased array espacial, eletrônica militar, aeroespacial, aviação e indústrias de comunicações. Neste artigo são apresentados o material, a estrutura e a ideia de seleção da cunha de ligação comum, o que é útil para ajudar os usuários a escolher as divisões da cunha mais adequadas, de modo a obter boa qualidade de soldagem e reduzir custos.