Оценка характеристик материалов оболочки кабеля

В качестве важного средства передачи энергии и сигнала кабель все более широко используется в различных экстремальных условиях. В различных применениях материалы оболочки кабеля играют важную роль в защите внутренних компонентов кабелей от таких факторов окружающей среды, как влага, тепло и механические нагрузки.

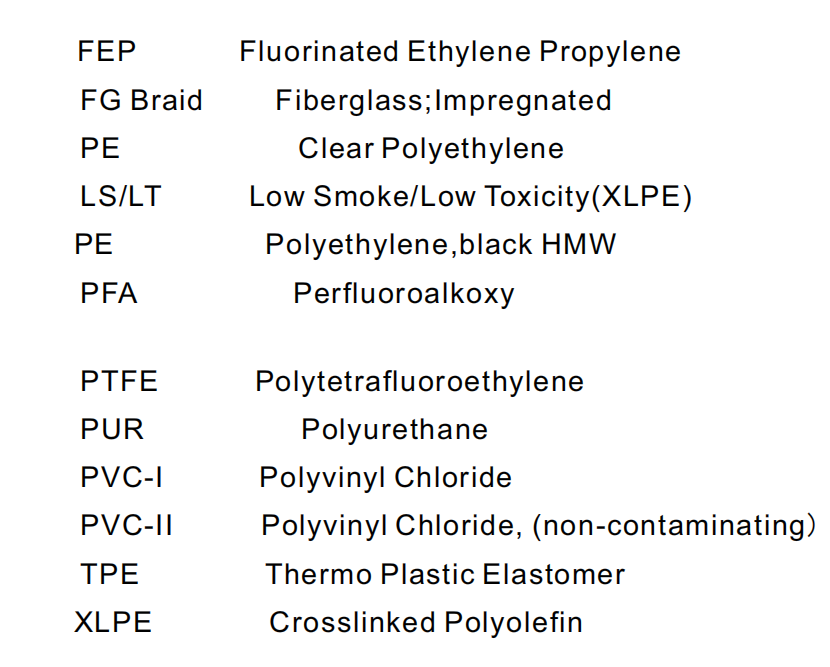

В этой статье рассматриваются восемь наиболее часто используемых материалов оболочки кабеля — сшитый полиэтилен (XLPE), политетрафторэтилен (PTFE), фторированный этиленпропилен (FEP), перфторалкокси смола (PFA), полиуретан (PUR), полиэтилен (PE), термопластичный эластомер (TPE). и поливинилхлорид (ПВХ) взяты в качестве примеров. Каждый из них имеет разные эксплуатационные характеристики, цель состоит в том, чтобы всесторонне оценить эксплуатационные характеристики этих материалов посредством практических испытаний и анализа данных, а также предоставить практическое руководство по проектированию и применению оболочки кабеля.

Материалы куртки:

Исследование характеристик материалов и практические испытания

1. Испытание на термостойкость

Мы провели испытания на термостойкость восьми материалов, включая испытания на термическое старение и испытание на низкотемпературный удар.

Анализ данных:

| Материал | Температурный диапазон термического старения (℃) | Температура воздействия низкой температуры (℃) |

СПЭ | -40~90 | -60 |

ПТФЭ | -200~260 | -200 |

ФЭП | -80~200 | -100 |

ПФА | -200~250 | -150 |

НЕСМОТРЯ НА ТО | -40~80 | -40 |

НА | -60~80 | -60 |

ТПЭ | -60~100 | -40 |

ПВХ | -10~80 | -10 |

Как видно из данных, ПТФЭ и ПФА имеют самый широкий температурный диапазон и особенно подходят для сред с высокими и низкими температурами.

2. Испытание на водонепроницаемость

Мы проверили материал на водостойкость, включая тесты на вымачивание и тесты на пропускание водяного пара.

Анализ данных:

Материал | Коэффициент водопоглощения (%) | Пропускание водяного пара (г/м²·24ч) |

СПЭ | 0,2 | 0,1 |

ПТФЭ | 0,1 | 0,05 |

ФЭП | 0,1 | 0,08 |

ПФА | 0,1 | 0,06 |

НЕСМОТРЯ НА ТО | 0,3 | 0,15 |

НА | 0,4 | 0,2 |

ТПЭ | 0,5 | 0,25 |

ПВХ | 0,8 | 0,3 |

Из данных видно, что ПТФЭ, ФЭП и ПФА имеют более низкое водопоглощение и превосходные пароизоляционные характеристики, демонстрируя хорошую водостойкость.

3. Испытание на устойчивость к плесени

Мы провели долгосрочные эксперименты с культурой плесени, чтобы наблюдать и фиксировать рост плесени на поверхности каждого материала.

Анализ данных:

| Материал | Ситуация с ростом плесени |

СПЭ | Небольшой рост |

ПТФЭ | Нет роста |

ФЭП | Нет роста |

ПФА | Нет роста |

НЕСМОТРЯ НА ТО | Небольшой рост |

НА | Небольшой рост |

ТПЭ | Умеренный рост |

ПВХ | Значительный рост |

Из данных видно, что ПТФЭ, ФЭП и ПФА обладают превосходными характеристиками защиты от плесени во влажной среде.

4. Испытание электрических характеристик.

Были проверены электрические свойства материала, такие как сопротивление изоляции и диэлектрическая прочность.

Анализ данных:

Материал | Сопротивление изоляции (Ом·м) | Диэлектрическая прочность (кВ/мм) |

СПЭ | 10^14 | 30 |

ПТФЭ | 10^18 | 60 |

ФЭП | 10^16 | 40 |

| ПФА | 10^17 | 50 |

НЕСМОТРЯ НА ТО | 10^12 | 25 |

НА | 10^11 | 20 |

ТПЭ | 10^13 | 35 |

ПВХ | 10^10 | 15 |

Из данных видно, что ПТФЭ обладает самым высоким сопротивлением изоляции и диэлектрической прочностью, демонстрируя отличные электрические характеристики. Однако электрические характеристики ПВХ относительно плохие.

5. Испытание механических свойств

Были проверены механические свойства, такие как прочность на разрыв и удлинение при разрыве.

Анализ данных:

Материал | Предел прочности (МПа) | Относительное удлинение при разрыве(%) |

СПЭ | 15-30 | 300-500 |

ПТФЭ | 10-25 | 100-300 |

ФЭП | 15-25 | 200-400 |

ПФА | 20-35 | 200-450 |

НЕСМОТРЯ НА ТО | 20-40 | 400-600 |

НА | 10-20 | 300-500 |

ТПЭ | 10-30 | 300-600 |

ПВХ | 25-45 | 100-200 |

Кабели часто подвергаются изгибам, скручиванию и другим видам механических воздействий во время монтажа и эксплуатации. Оценка прочности на растяжение, гибкости и стойкости к истиранию материалов оболочки имеет важное значение для определения их способности выдерживать такие нагрузки без ущерба для целостности кабеля. Из данных видно, что полиуретан и ТПЭ демонстрируют лучшие показатели прочности на разрыв и удлинение при разрыве и обладают хорошими механическими свойствами, тогда как ПВХ имеет относительно плохие механические свойства.

На основании приведенного выше анализа данных рекомендуется выбрать подходящий материал оболочки кабеля в соответствии с конкретными сценариями применения и требованиями:

Температурная устойчивость: ПТФЭ и ПФА имеют самый широкий температурный диапазон и особенно подходят для сред с высокими и низкими температурами. Эти два материала идеально подходят для применений, требующих экстремальных температур.

Водонепроницаемый: ПТФЭ, ФЭП и ПФА обладают низким водопоглощением и отличными барьерными свойствами для водяного пара, демонстрируя хорошую водостойкость. Эти материалы следует учитывать при выборе кабелей, используемых во влажной или подводной среде.

Устойчивость к плесени: ПТФЭ, ФЭП и ПФА обладают превосходной устойчивостью к плесени во влажной среде. Эти материалы предпочтительны для кабелей, которые требуют длительного использования во влажных или подверженных плесени средах.

Электрические свойства: ПТФЭ обладает самым высоким сопротивлением изоляции и диэлектрической прочностью, демонстрируя отличные электрические свойства. Для применений, требующих высоких электрических характеристик, таких как высоковольтные кабели или кабели передачи сигналов, ПТФЭ является идеальным выбором.

Механические свойства: PUR и TPE обладают лучшими показателями прочности на разрыв и удлинения при разрыве, а также имеют хорошие механические свойства. Для кабелей, которым необходимо выдерживать большее механическое напряжение или деформацию, можно рассмотреть возможность использования этих двух материалов.

В целом оценка эффективностикабельМатериалы оболочки включают в себя комплексную оценку их устойчивости к факторам окружающей среды, электрических характеристик, механической прочности и т. д. Благодаря всесторонней оценке производители и пользователи могут принять разумное решение о выборе материала оболочки кабеля, который лучше всего соответствует их конкретным требованиям применения, что в конечном итоге улучшает общие характеристики. надежность и срок службы кабельной системы.

Компания обеспечивает прочную теоретическую поддержку для содействия всестороннему улучшению характеристик и устойчивому развитию материалов внешней оболочки кабеля. В то же время, учитывая постоянное развитие новых технологий материалов и растущие требования к их применению, мы вместе с вами будем с нетерпением ждать появления более высокоэффективных материалов для внешней оболочки кабеля, что придаст новый импульс развитию кабельной промышленности.