Инструмент для склеивания проволоки, соединительный клин

В этой статье представлены структура, материалы и идеи выбора широко используемого соединительного клина для соединения проводов микросборок. Разделитель, также известный как стальное сопло и вертикальная игла, является важным компонентом соединения проводов в процессе упаковки полупроводников, который обычно включает очистку, спекание чипов устройства, склеивание проводов, герметизацию колпачков и другие процессы. Проволочное соединение — это технология, позволяющая реализовать электрическое соединение и информационную связь между чипом и подложкой. Лупа устанавливается на станок для скрепления проволоки. Под действием внешней энергии (ультразвука, давления, тепла), за счет пластической деформации металла и твердофазной диффузии атомов, проволока (золотая проволока, золотая полоса, алюминиевая проволока, алюминиевая полоса, медная проволока, медная полоса) и формируется связующая площадка. Чтобы обеспечить взаимосвязь между чипом и схемой, как показано на рисунке 1.

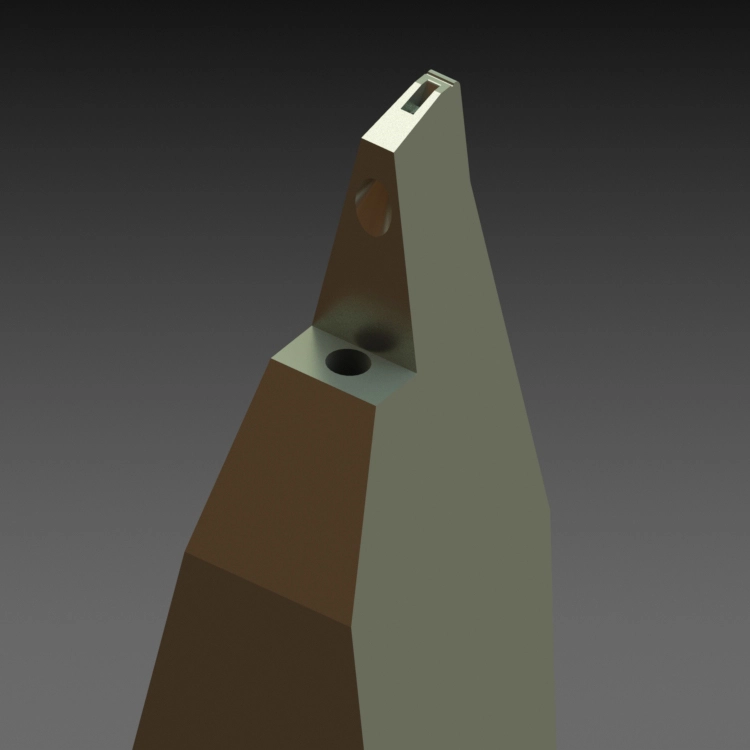

1. Склеивание клиновой конструкции

Основной корпус колкового инструмента обычно имеет цилиндрическую форму, а форма режущей головки — клиновидную. Задняя часть резака имеет отверстие для прохождения соединительного провода, а отверстие отверстия зависит от диаметра используемой проволоки. Торцевая поверхность режущей головки имеет различные конструкции в зависимости от потребностей использования, а торцевая поверхность режущей головки определяет размер и форму паяного соединения. При использовании выводной провод проходит через отверстие разветвителя и образует угол 30–60° между выводным проводом и горизонтальной плоскостью области соединения. Когда разветвитель упадет на область соединения, он прижмет выводной провод к области соединения, образуя лопатчатое или подковообразное паяное соединение. Некоторые клинья Bonding показаны на рисунке 2.

2. Склеивание клинового материала

Во время рабочего процесса склеивания соединительные проволоки, проходящие через соединительный клин, создают давление и трение между головкой скалывателя и металлом паяльной площадки. Поэтому для изготовления скалывателей обычно используют материалы с высокой твердостью и вязкостью. Сочетая требования методов измельчения и склеивания, требуется, чтобы измельчаемый материал имел высокую плотность, высокую прочность на изгиб и мог обрабатывать гладкую поверхность. Обычные режущие материалы включают карбид вольфрама (твердый сплав), карбид титана и керамику.

Карбид вольфрама обладает высокой устойчивостью к повреждениям и на первых порах широко использовался в производстве режущих инструментов. Однако механическая обработка карбида вольфрама относительно сложна, и нелегко получить плотную обрабатываемую поверхность без пор. Карбид вольфрама обладает высокой теплопроводностью. Чтобы избежать отвода тепла от площадки припоя режущей кромкой во время процесса склеивания, режущая кромка из карбида вольфрама должна быть нагрета во время процесса склеивания.

Плотность материала карбида титана ниже, чем у карбида вольфрама, и он более гибок, чем карбид вольфрама. При использовании того же ультразвукового преобразователя и той же конструкции лопасти амплитуда лопасти, генерируемой ультразвуковой волной, передаваемой на лопасть из карбида титана, на 20% больше, чем у лопасти из карбида вольфрама.

В последние годы керамика нашла широкое применение в производстве режущего инструмента благодаря своим превосходным характеристикам: гладкости, плотности, отсутствию пор и стабильным химическим свойствам. Обработка торца и отверстий керамических скалывателей лучше, чем у твердосплавных. Кроме того, теплопроводность керамических сколов низкая, а сам скол можно не нагревать.

3. Выбор клина для склеивания

Выбор определяет качество соединения проводов. Такие факторы, как размер контактной площадки, расстояние между контактными площадками, глубина сварки, диаметр и твердость провода, скорость и точность сварки, должны учитываться комплексно. Клиновые разрезы обычно имеют диаметр 1/16 дюйма (1,58 мм) и делятся на сплошные и полые. Большинство клиновых разрезов подают проволоку в нижнюю часть фрезы под углом подачи 30°, 45° или 60°. Для изделий с глубокими полостями выбираются полые разделители, а проволока пропускается вертикально через полый клиновой разделитель, как показано на рисунке 3. Для массового производства часто выбирают сплошные скалыватели из-за их высокой скорости соединения и высокой консистенции паяного соединения. Полые спилы выбираются из-за их способности склеивать изделия с глубокими полостями, а разница в склеивании со сплошными спилками показана на рисунке 3.

Как видно из рисунка 3, при склеивании глубокой полости или наличия боковой стенки проволока цельного разрезного ножа легко касается боковой стенки, вызывая скрытое склеивание. Полый разрезной нож поможет избежать этой проблемы. Однако по сравнению с цельным разрезным ножом полый разрезной нож также имеет некоторые недостатки, такие как низкая скорость соединения, трудность контроля консистенции паяного соединения и сложность контроля консистенции хвостового провода.

Структура кончика клина Bonding показана на рисунке 4.

Диаметр отверстия (H): апертура определяет, может ли линия склеивания проходить через фрезу плавно. Если внутреннее отверстие слишком велико, точка соединения будет смещена или смещена LOOP, и даже деформация паяного соединения будет ненормальной. Внутреннее отверстие слишком маленькое, линия склеивания и трение внутренней стенки сплиттера, что приводит к износу, снижает качество склеивания. Поскольку соединительная проволока имеет угол подачи проволоки, зазор между отверстием соединительной проволоки и разрезным ножом обычно должен быть больше 10 мкм, чтобы гарантировать отсутствие трения или сопротивления во время процесса подачи проволоки.

Передний радиус (FR): FR в основном не влияет на первую связь, в основном обеспечивает процесс LOOP для перехода второй связи, чтобы облегчить формирование линейной дуги. Слишком малый выбор FR приведет к увеличению трещин или растрескиванию второго корня сварного шва. Как правило, размер FR такой же или немного больше диаметра проволоки; Для золотой проволоки FR можно выбрать меньшим, чем диаметр проволоки.

Задний радиус (BR): BR в основном используется для перехода первой связи во время процесса LOOP, способствуя образованию дуги первой линии связи. Во-вторых, это облегчает обрыв провода. Выбор BR помогает поддерживать постоянство формирования хвостовых проводов во время процесса обрыва провода, что полезно для контроля хвостового провода и позволяет избежать коротких замыканий, вызванных длинными хвостовыми проводами, а также плохой деформации паяного соединения, вызванной коротким хвостом. провода. Вообще говоря, для золотой проволоки используется BR меньшего размера, чтобы ее можно было аккуратно разрезать. Если BR выбран слишком малым, легко вызвать трещины или трещины в основании паяного соединения; Чрезмерный выбор может привести к неполному обрыву проволоки в процессе сварки. Выбор размера общего BR такой же, как диаметр проволоки; Для золотой проволоки BR может быть меньше диаметра проволоки.

Плоская связка (BF): Выбор BF зависит от диаметра проволоки и размера площадки. Согласно GJB548C, длина клинового шва должна быть в 1,5–6 раз больше диаметра проволоки, поскольку слишком короткие шпонки могут легко повлиять на прочность соединения, или соединение может оказаться ненадежным. Поэтому обычно она должна быть в 1,5 раза больше диаметра провода, а длина не должна превышать размер контактной площадки или в 6 раз превышать диаметр провода.

Длина соединения (BL): BL в основном состоит из FR, BF и BR, как показано на рисунке 4. Поэтому, когда размер колодки слишком мал, мы должны обратить внимание на то, соответствует ли размер FR, BF и BR раскалывающего ножа. находится в пределах размера площадки, чтобы не выходить за пределы паяного соединения площадки. Обычно BL=BF+1/3FR+1/3BR.

4. Подведите итоги

Склеивание клина является важным инструментом для склеивания выводов микросборок. В гражданской сфере свинцовая связь в основном используется в чипах, памяти, флэш-памяти, датчиках, бытовой электронике, автомобильной электронике, силовых устройствах и других отраслях. В военной области свинцовая связь в основном используется в радиочастотных чипах, фильтрах, системах самонаведения ракет, вооружении и оборудовании, системах электронного информационного противодействия, компонентах космических радиолокационных станций с фазированной решеткой, военной электронике, аэрокосмической, авиационной и коммуникационной промышленности. В этой статье представлены материал, структура и идея выбора обычного клина Bonding, что помогает пользователям выбрать наиболее подходящие части клина, чтобы получить хорошее качество сварки и снизить затраты.