ปรากฏการณ์ความชราและวิธีการทำความสะอาดลิ่ม

ลิ่ม เป็นเครื่องมือสำคัญสำหรับการเชื่อมลวดในกระบวนการบรรจุภัณฑ์เซมิคอนดักเตอร์ บทความนี้จะอธิบายปรากฏการณ์ของการเสื่อมสภาพของลิ่ม การศึกษาแสดงให้เห็นว่าสาเหตุของการเสื่อมสภาพของลิ่มคือการสึกหรอของหน้าปลายใบมีดลิ่มและอิทธิพลของผลิตภัณฑ์ที่หน้าปลายใบมีด การสึกหรอของหน้าปลายใบมีดลิ่มไม่สามารถย้อนกลับได้ ผลิตภัณฑ์หน้าปลายใบมีดลิ่มสามารถถอดออกได้โดยวิธีการทำความสะอาด เพื่อให้สามารถใช้ลิ่มต่อไปได้ก่อนที่มันจะเสียหายเนื่องจากการสึกหรอ

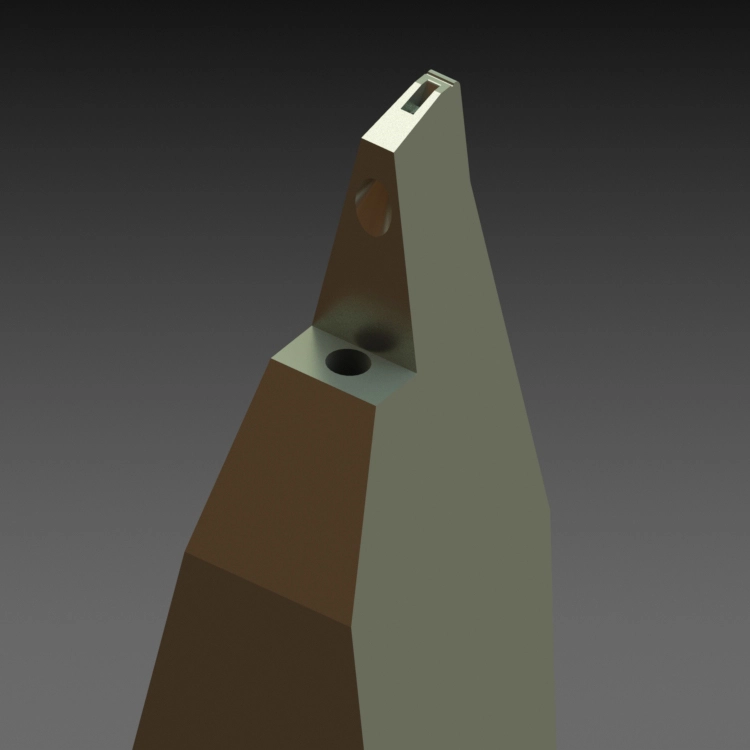

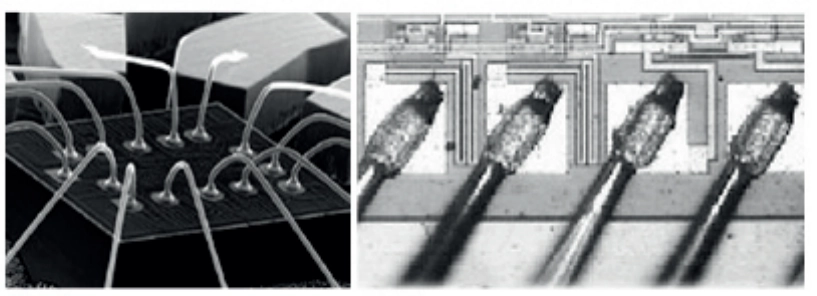

การติดเป็นหนึ่งในกระบวนการในอุตสาหกรรมบรรจุภัณฑ์วงจรรวม ใช้สายไฟโลหะ เช่น ลวดทอง ลวดอลูมิเนียม หรือแถบทองและอลูมิเนียมในการเชื่อมต่อชิปและลีดเฟรม เพื่อให้ชิปขนาดเล็กสามารถเชื่อมต่อกับวงจรภายนอกได้ ตามวิธีการเชื่อมที่มีรูปร่างต่างกันจะแบ่งออกเป็นการเชื่อมแบบบอลและการยึดแบบลิ่ม ทั้งสองมีจุดเชื่อมแรกและจุดเชื่อมที่สองที่แตกต่างกันโดยสิ้นเชิง ดังนั้นจึงมีลักษณะเชิงพื้นที่ที่แตกต่างกัน การติดลิ่มมีความสามารถในการดำเนินการเชิงพื้นที่น้อยกว่า ลดการบิดเบือนของสัญญาณระหว่างความถี่สูง และทำให้ความสม่ำเสมอของสัญญาณดีขึ้น ในขณะเดียวกันก็เหมาะสำหรับการเชื่อมผลิตภัณฑ์ที่มีกำลังสูง เครื่องมือที่ต้องใช้เรียกว่าลิ่มยึด

ปรากฏการณ์ความชราของลิ่ม

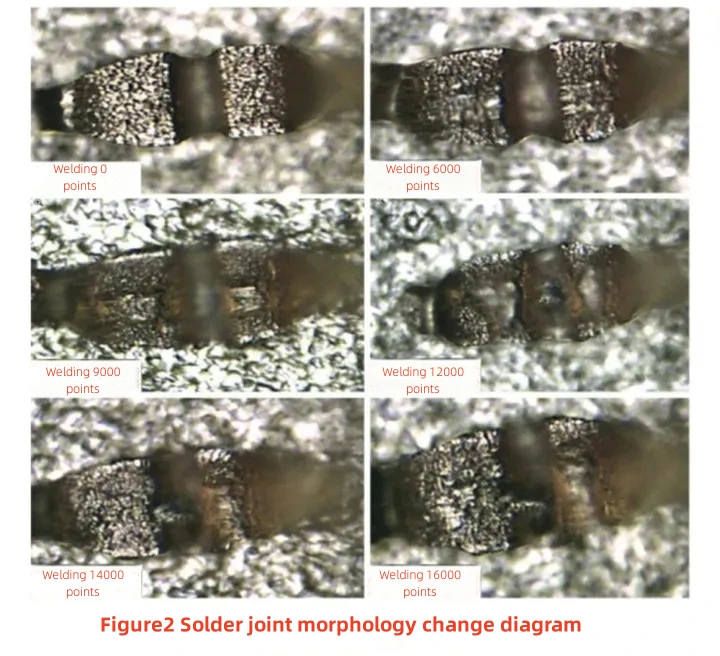

ส่วนหน้าของลิ่มใหม่สะอาด เรียบ และไม่มีรอยแตกและรู หลังจากการเชื่อมหลายครั้ง ลิ่มจะเกาะติดกับอนุภาคมลพิษและได้รับความเสียหายบางส่วน ส่งผลให้เกิดการแก่ของลิ่ม ซึ่งส่วนใหญ่ปรากฏในการเสื่อมสภาพของสัณฐานวิทยาของข้อต่อประสาน การลดลงของแรงดึงออกของตะกั่ว และในกรณีที่รุนแรง ลวดจะขาดหรือบิดเบี้ยว ในการทำงานจริงของการเชื่อมลวดทองด้วยการประกอบขนาดเล็ก โดยปกติหลังจากการเชื่อม 7,000 ถึง 9,000 ครั้ง ผู้ปฏิบัติงานจะรายงานปัญหา เช่น การเสียรูปของข้อต่อบัดกรีมากเกินไปหรือข้อต่อบัดกรีที่ไม่สมบูรณ์ และอายุการใช้งานของลิ่มยังน้อยกว่ามูลค่าที่ระบุของโรงงานมาก จำนวน 50,000 ครั้ง ในเวลานี้ หากผู้ปฏิบัติงานปรับพารามิเตอร์การเชื่อมหรือเทคนิคการเชื่อมเป็นการส่วนตัวเพื่อให้ได้ลักษณะทางสัณฐานวิทยาของรอยประสานที่ดีขึ้น ก็จะทำให้ข้อต่อบัดกรีเย็นได้ รูปที่ 2 แสดงสัณฐานวิทยาของรอยประสานของลิ่มพันธะโลหะผสมไทเทเนียมคาร์ไบด์ภายใต้พารามิเตอร์การเชื่อมเดียวกันและการเชื่อมลวดทองซ้ำบนพื้นผิวเดียวกัน ลิ่มใหม่และหลังจากการเชื่อม 3000, 6000, 9000, 12000, 14000 และ 16000 จะเห็นได้ว่าลิ่มใหม่มีสัณฐานวิทยาของข้อต่อประสานที่ดี แต่จะเสื่อมสภาพหลังจากรอบการเชื่อม 9,000 รอบ และไม่สามารถตอบสนองข้อกำหนดการตรวจสอบได้หลังจากรอบการเชื่อม 16,000 รอบ

สาเหตุและวิธีแก้ปัญหาการเสื่อมสภาพของลิ่ม

1. การสึกหรอที่ส่วนปลายของเครื่องตัด

ในระหว่างกระบวนการเชื่อมลวด การเชื่อมแบบกดร้อนจะใช้แรงดันจากส่วนปลายของลิ่ม ทำให้โลหะตะกั่วและแผ่นถูกบีบอัดจนทำให้เกิดการเสียรูปพลาสติกร่วมกันและการสัมผัสกันอย่างใกล้ชิด และโมเลกุลของพวกมันจะกระจายและยึดเกาะอย่างแน่นหนา การเชื่อมด้วยคลื่นอัลตราโซนิกจะสร้างพลังงานอัลตราโซนิกจากทรานสดิวเซอร์เพื่อสั่นลิ่ม สร้างแรงเสียดทานความถี่อัลตราโซนิกระหว่างตะกั่วและแผ่นโลหะ ขจัดชั้นออกไซด์บนอินเทอร์เฟซ และทำให้เกิดการเสียรูปแบบยืดหยุ่น หลักการเชื่อมทั้งสองอย่างนี้จะทำให้ส่วนหน้าของลิ่มเกิดความเค้น และปลายลิ่มจะสึกหรอหลังจากการเชื่อมหลายครั้ง ส่งผลให้ข้อต่อบัดกรีเสียรูปอย่างรุนแรง แผ่นยึดติดทั่วไปในกระบวนการประกอบชิ้นส่วนขนาดเล็ก ได้แก่ แผ่นชิปเปลือย แผ่นแผงวงจรพิมพ์ แผ่นแผงวงจรฟิล์มบาง แผ่นแผงวงจร LTCC และแผ่นกล่องโลหะสำหรับบรรจุภัณฑ์ ในการใช้งานจริง การสึกหรอของส่วนปลายของใบมีดจะรุนแรงมากขึ้นบนพื้นผิวการเชื่อมที่มีความแข็งและความหยาบของพื้นผิวสูง เช่น การสึกหรอของแผ่นกล่องโลหะบรรจุภัณฑ์จะรุนแรงกว่าแผ่นอื่น ๆ

นอกจากนี้ วิธีการใช้งานยังส่งผลต่อการสึกหรอของส่วนปลายของหัวตัดอีกด้วย เมื่อใช้อุปกรณ์การติดแบบแมนนวลในการดำเนินการติด วิธีการใช้งานจะมีผลกระทบต่อผิวหน้าส่วนปลายของลิ่มมากกว่า ตัวอย่างเช่น หากมือของผู้ปฏิบัติงานสั่นหรือใช้แรงมากเกินไประหว่างการเชื่อม การสึกหรอของส่วนปลายของหัวตัดจะถูกเร่งให้เร็วขึ้น ปรากฏการณ์นี้มักเกิดขึ้นเมื่อมือใหม่ใช้งาน เมื่อใช้อุปกรณ์อัตโนมัติสำหรับการติดประสาน อายุการใช้งานของลิ่มจะดีขึ้นอย่างมาก เนื่องจากพารามิเตอร์การทำงานสามารถควบคุมได้และมีความสม่ำเสมอสูง ในระหว่างกระบวนการเชื่อมลวด การสึกหรอของส่วนปลายของหัวตัดถือเป็นการสูญเสียตามธรรมชาติและเป็นสิ่งที่หลีกเลี่ยงไม่ได้ วิธีเดียวคือหลีกเลี่ยงการทำงานที่ไม่เหมาะสมและลดการสึกหรอของลิ่ม

2. ผลิตภัณฑ์พื้นผิวปลายหัวตัด

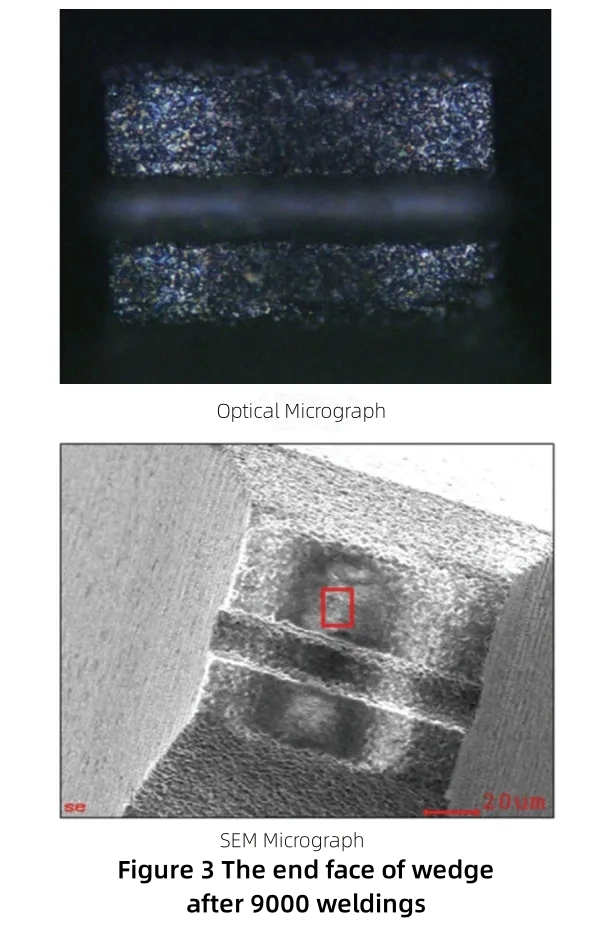

ในการใช้งานจริงของการติดลวด พบว่าเวดจ์บางชิ้นมีอายุการใช้งานสั้นกว่าอายุการใช้งานเชิงประจักษ์มาก จากการสังเกตด้วยกล้องจุลทรรศน์ ไม่พบการสึกหรอที่ชัดเจนที่ส่วนปลายของลิ่ม แต่มีชั้นฟิล์มติดอยู่ที่ส่วนปลาย รูปที่ 3 แสดงไมโครกราฟแบบแสงและไมโครกราฟ SEM ของส่วนปลายของลิ่มหลังการเชื่อม 9000 ครั้ง จะเห็นได้ว่ามีชั้นของฟิล์มติดอยู่ที่ส่วนปลายของลิ่ม ซึ่งส่งผลต่อความเรียบของส่วนปลายของลิ่ม และทำให้เกิดการเสียรูปอย่างรุนแรงของข้อต่อประสาน

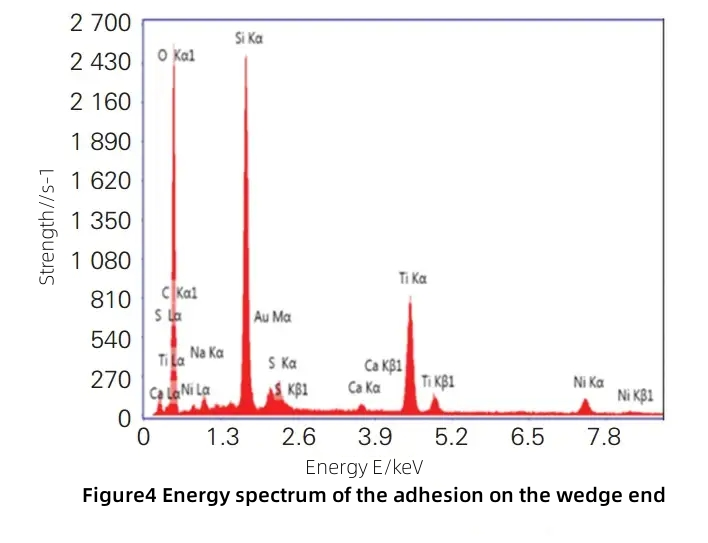

จากการวิเคราะห์สเปกตรัม EDX พบว่าปริมาณซิลิคอนและออกซิเจนในฟิล์มที่ปลายลิ่มมีค่าสูง ดังแสดงในรูปที่ 4 การตัดสินเบื้องต้นคือซิลิคอนอาจมาจากชิป ตะกั่ว และซับสเตรต เป็นต้น ซิลิคอน องค์ประกอบจะค่อยๆ กระจาย (หรือฟิวส์) ไปยังลิ่มในระหว่างกระบวนการเชื่อม และสะสมอยู่ที่ปลายของลิ่มเป็นเวลานาน ส่งผลต่อการเชื่อม

การทำความสะอาดลิ่ม

- สารทำความสะอาดลิ่ม: SG-309W

- ขั้นตอนการทำความสะอาด

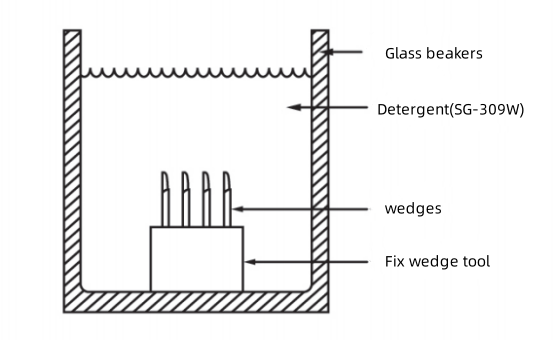

1.เตรียมภาชนะ 2 ใบ ใบหนึ่งบรรจุสารทำความสะอาด (ความลึกของสารทำความสะอาดควรเพียงพอที่จะปิดลิ่ม) และอีกใบเติมน้ำสะอาด

②วางลิ่มลงในภาชนะที่ใส่สารทำความสะอาดแล้วแช่ไว้ประมาณ 20-30 วินาที ในระหว่างขั้นตอนการแช่ ให้ใช้แหนบจับลิ่มแล้วเขย่าไปมา 3-5 ครั้ง หลังจากแช่เสร็จแล้วให้ใส่ลิ่มลงในน้ำสะอาดทันที

3 วางลิ่มในแนวตั้งลงในฟิกซ์เจอร์ (โดยให้ปลายหงายขึ้น) และสั่นในอ่างอัลตราโซนิคที่เต็มไปด้วยน้ำสะอาด ไอโซโพรพิลแอลกอฮอล์ หรือเอทานอลเป็นเวลา 5 นาที จากนั้นนำลิ่มออกมาแล้วใช้ปืนลมเพื่อทำให้พื้นผิวและด้านในรูแห้ง

- ข้อควรระวัง

1 กระบวนการดำเนินการพบปลายลิ่ม

② สวมถุงมือยางระหว่างการใช้งานเพื่อหลีกเลี่ยงการสัมผัสกับลิ่มด้วยมือเปล่า

3. สารทำความสะอาดไม่ควรสัมผัสโดยตรงกับผิวหนัง หากสัมผัสกับผิวหนังให้ล้างออกด้วยน้ำสะอาดทันที

ฉันไม่มีข้อสรุป

ลิ่มได้รับการติดตั้งบน Wire Bonder และเป็นเครื่องมือสำคัญสำหรับการติดลวดแบบไมโครแอสเซมบลี บทความนี้จะแนะนำปรากฏการณ์ความชราของลิ่ม และชี้แจงสาเหตุสองประการของปรากฏการณ์ความชรา ได้แก่ การสึกหรอของส่วนปลายของใบมีดลิ่ม และการสร้างสารประกอบซิลิคอนและออกซิเจนที่ส่วนปลายของใบมีด การสึกหรอของส่วนปลายของใบมีดลิ่มนั้นไม่สามารถย้อนกลับได้ การสร้างส่วนปลายของใบมีดลิ่มสามารถลบออกได้โดยวิธีการทำความสะอาด เพื่อให้สามารถใช้ลิ่มต่อไปได้ก่อนที่จะเสียหายเนื่องจากการสึกหรอ หากต้องการทราบข้อมูลเพิ่มเติมเกี่ยวกับลิ่ม เช่นวัสดุ โครงสร้าง และแนวคิดในการคัดเลือกโปรดอย่าลังเลที่จะติดต่อเรา - ขอบคุณสำหรับการเรียกดูของคุณ