เครื่องมือเชื่อมลวดเชื่อมลิ่ม

บทความนี้จะแนะนำโครงสร้าง วัสดุ และแนวคิดในการเลือกลิ่มยึดที่ใช้กันทั่วไปสำหรับการติดลวดประกอบขนาดเล็ก ตัวแยกหรือที่เรียกว่าหัวฉีดเหล็กและเข็มแนวตั้ง เป็นองค์ประกอบสำคัญของการติดลวดในกระบวนการบรรจุเซมิคอนดักเตอร์ ซึ่ง โดยทั่วไปประกอบด้วยการทำความสะอาด การเผาชิปอุปกรณ์ การต่อลวด ฝาครอบซีล และกระบวนการอื่นๆ การเชื่อมด้วยลวดเป็นเทคโนโลยีที่ทำให้เกิดการเชื่อมต่อทางไฟฟ้าและการสื่อสารข้อมูลระหว่างชิปและซับสเตรต มีการติดตั้งเสี้ยนบนเครื่องเชื่อมลวด ภายใต้การกระทำของพลังงานภายนอก (อัลตราโซนิก ความดัน ความร้อน) ผ่านการเสียรูปพลาสติกของโลหะและการแพร่กระจายของอะตอมในเฟสของแข็ง ลวด (ลวดทอง แถบทอง ลวดอลูมิเนียม แถบอลูมิเนียม ลวดทองแดง แถบทองแดง) และ แผ่นประสานจะเกิดขึ้น เพื่อให้เกิดการเชื่อมต่อระหว่างชิปกับวงจร ดังแสดงในรูปที่ 1

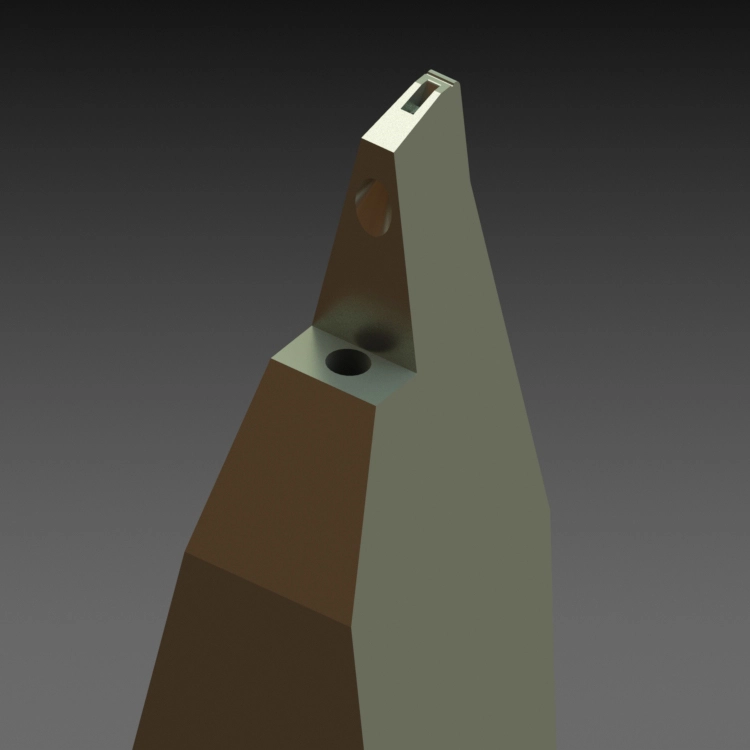

1. โครงสร้างลิ่มพันธะ

ส่วนหลักของเครื่องมือแยกมักจะเป็นรูปทรงกระบอก และรูปร่างของหัวคัตเตอร์จะเป็นรูปลิ่ม ด้านหลังของเครื่องตัดมีรูสำหรับเจาะตะกั่วพันธะ และรูรับแสงของรูจะสัมพันธ์กับเส้นผ่านศูนย์กลางลวดของตะกั่วที่ใช้ ส่วนหน้าของหัวตัดมีโครงสร้างที่หลากหลายตามความต้องการในการใช้งาน และส่วนปลายของหัวตัดจะกำหนดขนาดและรูปร่างของรอยประสาน เมื่อใช้งาน ลวดตะกั่วจะวิ่งผ่านรูเปิดของตัวแยกและสร้างมุม 30° ~ 60° ระหว่างลวดตะกั่วและระนาบแนวนอนของบริเวณที่ติดกาว เมื่อตัวแยกตกลงไปที่บริเวณการติด ตัวแยกจะกดลวดตะกั่วบนบริเวณการติดเพื่อสร้างเป็นพลั่วหรือข้อต่อประสานเกือกม้า ลิ่มการยึดเหนี่ยวบางอันแสดงไว้ในรูปที่ 2

2. วัสดุลิ่มยึดติด

ในระหว่างกระบวนการทำงานของการเชื่อม ลวดเชื่อมที่ผ่านลิ่มของการเชื่อมจะสร้างแรงดันและแรงเสียดทานระหว่างหัวมีดและแผ่นโลหะบัดกรี ดังนั้นวัสดุที่มีความแข็งและความเหนียวสูงจึงมักจะถูกนำมาใช้ในการทำมีด เมื่อรวมข้อกำหนดของวิธีการสับและการเชื่อมเข้าด้วยกัน วัสดุที่ใช้ในการสับจะต้องมีความหนาแน่นสูง มีความแข็งแรงในการดัดงอสูง และสามารถแปรรูปพื้นผิวเรียบได้ วัสดุตัดทั่วไป ได้แก่ ทังสเตนคาร์ไบด์ (โลหะผสมแข็ง) ไทเทเนียมคาร์ไบด์ และเซรามิก

ทังสเตนคาร์ไบด์มีความทนทานต่อความเสียหายสูง และมีการใช้กันอย่างแพร่หลายในการผลิตเครื่องมือตัดในช่วงแรกๆ อย่างไรก็ตาม การตัดเฉือนทังสเตนคาร์ไบด์นั้นค่อนข้างยาก และไม่ใช่เรื่องง่ายที่จะได้พื้นผิวการประมวลผลที่หนาแน่นและไม่มีรูพรุน ทังสเตนคาร์ไบด์มีค่าการนำความร้อนสูง เพื่อหลีกเลี่ยงไม่ให้ความร้อนบนแผ่นบัดกรีถูกพาออกไปโดยคมตัดในระหว่างกระบวนการเชื่อม คมตัดทังสเตนคาร์ไบด์จะต้องได้รับความร้อนในระหว่างกระบวนการเชื่อม

ความหนาแน่นของวัสดุของไททาเนียมคาร์ไบด์ต่ำกว่าทังสเตนคาร์ไบด์ และมีความยืดหยุ่นมากกว่าทังสเตนคาร์ไบด์ เมื่อใช้ทรานสดิวเซอร์อัลตราโซนิคแบบเดียวกันและโครงสร้างใบมีดเดียวกัน ความกว้างของใบมีดที่เกิดจากคลื่นอัลตราโซนิกที่ส่งไปยังใบมีดไทเทเนียมคาร์ไบด์จะมากกว่าความกว้างของใบมีดทังสเตนคาร์ไบด์ 20%

ในช่วงไม่กี่ปีที่ผ่านมา เซรามิกถูกนำมาใช้กันอย่างแพร่หลายในการผลิตเครื่องมือตัด เนื่องจากมีคุณลักษณะที่ยอดเยี่ยมในด้านความเรียบ ความหนาแน่น ไม่มีรูพรุน และคุณสมบัติทางเคมีที่มั่นคง การตัดผิวหน้าส่วนปลายและรูของมีดเซรามิกจะดีกว่าทังสเตนคาร์ไบด์ นอกจากนี้ ค่าการนำความร้อนของตัวแยกเซรามิกยังต่ำ และตัวตัวแยกสามารถปล่อยให้ไม่ได้รับความร้อนได้

3. การเลือกลิ่มพันธะ

การเลือกจะกำหนดคุณภาพการยึดติดของลวดตะกั่ว ปัจจัยต่างๆ เช่น ขนาดแผ่นประสาน ระยะห่างแผ่นประสาน ความลึกในการเชื่อม เส้นผ่านศูนย์กลางและความแข็งของตะกั่ว ความเร็วและความแม่นยำในการเชื่อม ควรได้รับการพิจารณาอย่างครอบคลุม โดยทั่วไปแล้ว การแยกลิ่มจะมีเส้นผ่านศูนย์กลาง 1/16 นิ้ว (1.58 มม.) และแบ่งออกเป็นการแยกแบบทึบและแบบกลวง การแยกลิ่มส่วนใหญ่จะป้อนลวดเข้าที่ด้านล่างของเครื่องตัดที่มุมป้อน 30°, 45° หรือ 60° ตัวแยกแบบกลวงถูกเลือกสำหรับผลิตภัณฑ์ที่มีโพรงลึก และลวดจะถูกส่งในแนวตั้งผ่านตัวแยกลิ่มแบบกลวง ดังแสดงในรูปที่ 3 หมุดแบบแข็งมักถูกเลือกสำหรับการผลิตจำนวนมาก เนื่องจากมีอัตราการติดแน่นที่รวดเร็วและความสม่ำเสมอของรอยประสานที่สูง การแยกแบบกลวงถูกเลือกเนื่องจากความสามารถในการยึดเหนี่ยวผลิตภัณฑ์ที่มีโพรงลึก และความแตกต่างในการยึดเกาะกับการแยกแบบทึบจะแสดงในรูปที่ 3

ดังที่เห็นได้จากรูปที่ 3 เมื่อทำการติดช่องลึกหรือมีผนังด้านข้าง ลวดของมีดแยกทึบจะสัมผัสผนังด้านข้างได้ง่ายทำให้เกิดพันธะที่ซ่อนอยู่ มีดแยกกลวงสามารถหลีกเลี่ยงปัญหานี้ได้ อย่างไรก็ตาม เมื่อเทียบกับมีดแยกแบบแข็ง มีดแยกแบบกลวงยังมีข้อบกพร่องบางประการ เช่น อัตราการติดต่ำ ยากต่อการควบคุมความสม่ำเสมอของรอยประสาน และยากต่อการควบคุมความสม่ำเสมอของลวดหาง

โครงสร้างส่วนปลายของลิ่มยึดติดแสดงในรูปที่ 4

เส้นผ่านศูนย์กลางรู (H): รูรับแสงจะกำหนดว่าเส้นประสานสามารถผ่านเครื่องตัดได้อย่างราบรื่นหรือไม่ หากรูรับแสงด้านในใหญ่เกินไป จุดประสานจะถูกชดเชยหรือชดเชย LOOP และแม้แต่การเสียรูปของข้อต่อประสานก็ผิดปกติ รูรับแสงภายในมีขนาดเล็กเกินไป เส้นพันธะและผนังด้านในของแรงเสียดทานของตัวแยก ทำให้เกิดการสึกหรอ ลดคุณภาพการยึดเกาะ เนื่องจากลวดเชื่อมมีมุมป้อนลวด ช่องว่างระหว่างรูของลวดเชื่อมและมีดแยกโดยทั่วไปจึงต้องมากกว่า 10μm เพื่อให้แน่ใจว่าไม่มีการเสียดสีหรือความต้านทานในระหว่างกระบวนการป้อนลวด

รัศมีด้านหน้า (FR):โดยพื้นฐานแล้ว FR จะไม่ส่งผลกระทบต่อพันธะแรก โดยส่วนใหญ่จะให้กระบวนการ LOOP สำหรับการเปลี่ยนพันธะครั้งที่สอง เพื่อช่วยในการสร้างส่วนโค้งของเส้น การเลือก FR น้อยเกินไปจะทำให้การแตกร้าวหรือการแตกร้าวของรากการเชื่อมที่สองเพิ่มขึ้น โดยทั่วไป การเลือกขนาดของ FR จะเท่ากับหรือใหญ่กว่าเส้นผ่านศูนย์กลางลวดเล็กน้อย สำหรับลวดทอง สามารถเลือก FR ให้น้อยกว่าเส้นผ่านศูนย์กลางลวดได้

Back Radius (BR):BR ส่วนใหญ่จะใช้เพื่อเปลี่ยนพันธะแรกในระหว่างกระบวนการ LOOP ซึ่งอำนวยความสะดวกในการสร้างส่วนโค้งของเส้นพันธะแรก ประการที่สอง ช่วยให้สายไฟขาดได้ง่ายขึ้น การเลือก BR ช่วยรักษาความสม่ำเสมอในการก่อตัวของสายหางในระหว่างกระบวนการขาดของลวด ซึ่งเป็นประโยชน์สำหรับการควบคุมสายหางและหลีกเลี่ยงการลัดวงจรที่เกิดจากสายหางยาว เช่นเดียวกับการเสียรูปที่ไม่ดีของข้อต่อบัดกรีที่เกิดจากหางสั้น สายไฟ โดยทั่วไปแล้ว ลวดทองจะใช้ BR ที่เล็กกว่าเพื่อช่วยตัดลวดให้สะอาด หากเลือก BR เล็กเกินไป จะทำให้เกิดรอยแตกร้าวหรือแตกหักที่รากของข้อต่อประสานได้ง่าย การเลือกมากเกินไปอาจทำให้ลวดขาดไม่สมบูรณ์ในกระบวนการเชื่อม การเลือกขนาดของ BR ทั่วไปจะเหมือนกับเส้นผ่านศูนย์กลางของเส้นลวด สำหรับลวดทอง BR สามารถเลือกให้เล็กกว่าเส้นผ่านศูนย์กลางลวดได้

Bond Flat (BF): การเลือก BF ขึ้นอยู่กับเส้นผ่านศูนย์กลางลวดและขนาดแพ้ด ตามข้อมูลของ GJB548C ความยาวของการเชื่อมลิ่มควรอยู่ระหว่าง 1.5 ถึง 6 เท่าของเส้นผ่านศูนย์กลางของลวด เนื่องจากการต่อลิ่มที่สั้นเกินไปอาจส่งผลต่อความแข็งแรงในการยึดเกาะได้ง่าย ไม่เช่นนั้นการยึดเหนี่ยวอาจไม่แน่นหนา ดังนั้นโดยทั่วไปจะต้องมีขนาดใหญ่กว่าเส้นผ่านศูนย์กลางของลวด 1.5 เท่า และความยาวไม่ควรเกินขนาดแพ้ดหรือยาวกว่าเส้นผ่านศูนย์กลางของลวด 6 เท่า

ความยาวพันธะ (BL): BL ส่วนใหญ่ประกอบด้วย FR, BF และ BR ดังแสดงในรูปที่ 4 ดังนั้น เมื่อขนาดแผ่นเล็กเกินไป เราต้องให้ความสนใจว่าขนาดของ FR, BF และ BR ของมีดแยกหรือไม่ อยู่ภายในขนาดแผ่นเพื่อหลีกเลี่ยงการเกินรอยต่อประสานแผ่น โดยทั่วไป BL=BF+1/3FR+1/3BR

4.สรุป

ลิ่มพันธะ เป็นเครื่องมือสำคัญสำหรับการเชื่อมตะกั่วแบบไมโครแอสเซมบลี ในด้านแพ่ง การเชื่อมตะกั่วส่วนใหญ่จะใช้ในชิป หน่วยความจำ หน่วยความจำแฟลช เซ็นเซอร์ เครื่องใช้ไฟฟ้า อิเล็กทรอนิกส์ยานยนต์ อุปกรณ์ไฟฟ้า และอุตสาหกรรมอื่นๆ ในด้านการทหาร การเชื่อมด้วยตะกั่วส่วนใหญ่จะใช้ในชิป RF, ตัวกรอง, อุปกรณ์ค้นหาขีปนาวุธ, อาวุธและอุปกรณ์, ระบบตอบโต้ข้อมูลอิเล็กทรอนิกส์, ส่วนประกอบ T/R เรดาร์แบบแบ่งระยะในอวกาศ, อุปกรณ์อิเล็กทรอนิกส์ทางทหาร, การบินและอวกาศ, การบิน และอุตสาหกรรมการสื่อสาร ในบทความนี้ เราจะแนะนำวัสดุ โครงสร้าง และแนวคิดในการเลือกลิ่มเชื่อมทั่วไป ซึ่งจะเป็นประโยชน์ในการช่วยให้ผู้ใช้เลือกการแยกลิ่มที่เหมาะสมที่สุด เพื่อให้ได้คุณภาพการเชื่อมที่ดีและลดต้นทุน