Công cụ liên kết dây nêm

Bài viết này giới thiệu cấu trúc, vật liệu và ý tưởng lựa chọn của nêm liên kết thường được sử dụng để liên kết dây lắp ráp vi mô. Bộ chia, còn được gọi là vòi thép và kim dọc, là một thành phần quan trọng của liên kết dây trong quy trình đóng gói chất bán dẫn. thường bao gồm làm sạch, thiêu kết chip thiết bị, liên kết dây, nắp bịt kín và các quy trình khác. Liên kết dây là một công nghệ nhằm hiện thực hóa kết nối điện và liên lạc thông tin giữa chip và chất nền. Chiếc dằm được lắp vào máy nối dây. Dưới tác dụng của năng lượng bên ngoài (siêu âm, áp suất, nhiệt), thông qua sự biến dạng dẻo của kim loại và sự khuếch tán pha rắn của các nguyên tử, dây (dây vàng, dải vàng, dây nhôm, dải nhôm, dây đồng, dải đồng) và lớp liên kết được hình thành. Để đạt được sự kết nối giữa chip và mạch điện, như trong Hình 1.

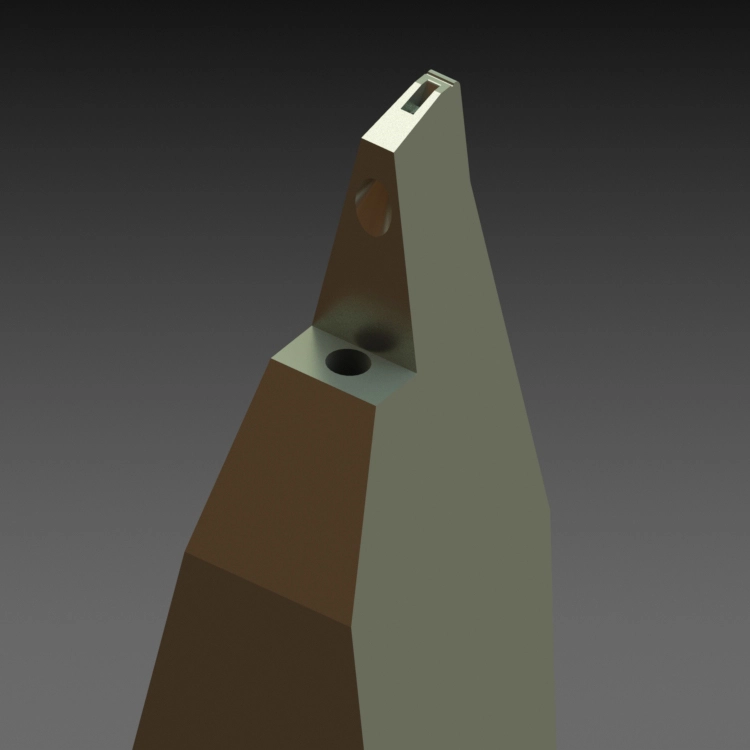

1. Cấu trúc nêm liên kết

Thân chính của dụng cụ tách thường có hình trụ và hình dạng đầu cắt là hình nêm. Mặt sau của máy cắt có một lỗ để xuyên qua dây dẫn liên kết và khẩu độ lỗ liên quan đến đường kính dây của dây dẫn được sử dụng. Mặt cuối của đầu cắt có kết cấu đa dạng tùy theo nhu cầu sử dụng, mặt cuối của đầu cắt quyết định kích thước và hình dạng của mối hàn. Khi sử dụng, dây dẫn chạy qua lỗ mở của bộ chia và tạo thành một góc 30° ~ 60° giữa dây dẫn và mặt phẳng ngang của vùng liên kết. Khi bộ chia rơi xuống vùng liên kết, bộ chia sẽ ấn dây chì vào vùng liên kết để tạo thành mối hàn hình xẻng hoặc hình móng ngựa. Một số nêm liên kết được thể hiện trong Hình 2.

2. Vật liệu nêm liên kết

Trong quá trình liên kết, các dây liên kết đi qua nêm bongding tạo ra áp suất và ma sát giữa đầu dao và kim loại miếng hàn. Vì vậy, những vật liệu có độ cứng và độ dẻo dai cao thường được sử dụng để chế tạo dao phay. Kết hợp các yêu cầu của phương pháp cắt và liên kết, yêu cầu vật liệu cắt phải có mật độ cao, độ bền uốn cao và có thể xử lý bề mặt nhẵn. Vật liệu cắt phổ biến bao gồm cacbua vonfram (hợp kim cứng), cacbua titan và gốm sứ.

Cacbua vonfram có khả năng chống hư hại mạnh và được sử dụng rộng rãi trong sản xuất dụng cụ cắt trong thời kỳ đầu. Tuy nhiên, việc gia công cacbua vonfram tương đối khó khăn và không dễ để có được bề mặt xử lý dày đặc và không có lỗ rỗng. Cacbua vonfram có tính dẫn nhiệt cao. Để tránh nhiệt trên miếng hàn bị lưỡi cắt mang đi trong quá trình liên kết, lưỡi cắt cacbua vonfram phải được làm nóng trong quá trình liên kết.

Mật độ vật liệu của cacbua titan thấp hơn cacbua vonfram và linh hoạt hơn cacbua vonfram. Khi sử dụng cùng một đầu dò siêu âm và cùng cấu trúc lưỡi, biên độ của lưỡi do sóng siêu âm truyền đến lưỡi cacbua titan lớn hơn 20% so với lưỡi cacbua vonfram.

Trong những năm gần đây, gốm sứ đã được sử dụng rộng rãi trong sản xuất dụng cụ cắt do đặc tính tuyệt vời về độ mịn, mật độ, không có lỗ rỗng và tính chất hóa học ổn định. Việc xử lý mặt cuối và lỗ của dao cắt gốm tốt hơn so với cacbua vonfram. Ngoài ra, độ dẫn nhiệt của sứt mẻ thấp và bản thân sứt mẻ có thể không được làm nóng.

3. Lựa chọn nêm liên kết

Việc lựa chọn quyết định chất lượng liên kết của dây dẫn. Các yếu tố như kích thước miếng đệm liên kết, khoảng cách miếng đệm liên kết, độ sâu hàn, đường kính và độ cứng của chì, tốc độ hàn và độ chính xác cần được xem xét một cách toàn diện. Các vết chia nêm thường có đường kính 1/16 inch (1,58mm) và được chia thành các vết tách đặc và rỗng. Hầu hết các bộ phận chia dạng nêm đều đưa dây vào đáy máy cắt ở Góc nạp 30°, 45° hoặc 60°. Bộ tách rỗng được chọn cho các sản phẩm có khoang sâu và Dây được truyền thẳng đứng qua bộ tách hình nêm rỗng, như trong Hình 3. Bộ tách dạng rắn thường được chọn để sản xuất hàng loạt vì tốc độ Liên kết nhanh và độ đồng nhất của mối hàn cao. Các khe nứt rỗng được chọn vì khả năng Liên kết các sản phẩm khoang sâu và sự khác biệt trong việc liên kết với các khe nứt đặc được thể hiện trong Hình 3.

Như có thể thấy trên hình 3, khi liên kết một khoang sâu hoặc có thành bên, Dây của dao tách đặc rất dễ chạm vào thành bên, gây ra Liên kết ẩn. Dao xẻ rỗng có thể tránh được vấn đề này. Tuy nhiên, so với dao tách đặc, dao xẻ rỗng cũng có một số nhược điểm như tốc độ liên kết thấp, khó kiểm soát độ đặc của mối hàn và khó kiểm soát độ đặc của dây đuôi.

Cấu trúc đầu của nêm Liên kết được thể hiện trong Hình 4.

Đường kính lỗ (H): Khẩu độ xác định xem đường liên kết có thể đi qua máy cắt một cách trơn tru hay không. Nếu khẩu độ bên trong quá lớn, điểm liên kết sẽ bị lệch hoặc lệch LOOP, và thậm chí biến dạng mối hàn là bất thường. Khe hở bên trong quá nhỏ, đường liên kết và thành trong của bộ chia bị ma sát, dẫn đến hao mòn, làm giảm chất lượng liên kết. Vì dây liên kết có Góc cấp dây nên khoảng cách giữa lỗ của dây liên kết và dao chẻ thường phải lớn hơn 10μm để đảm bảo không có ma sát hoặc lực cản trong quá trình cấp dây.

Bán kính trước (FR):FR về cơ bản không ảnh hưởng đến liên kết thứ nhất, chủ yếu cung cấp quy trình LOOP, cho quá trình chuyển đổi liên kết thứ hai, để tạo điều kiện thuận lợi cho việc hình thành đường cung. Lựa chọn FR quá nhỏ sẽ làm tăng độ nứt hoặc nứt của chân hàn thứ hai. Nói chung, việc lựa chọn kích thước của FR bằng hoặc lớn hơn một chút so với đường kính dây; Đối với dây vàng, FR có thể chọn nhỏ hơn đường kính dây.

Bán kính quay lại (BR):BR chủ yếu được sử dụng để chuyển tiếp liên kết đầu tiên trong quá trình LOOP, tạo điều kiện thuận lợi cho việc hình thành vòng cung của đường liên kết đầu tiên. Thứ hai, nó tạo điều kiện cho việc đứt dây. Việc lựa chọn BR giúp duy trì tính nhất quán trong việc hình thành dây đuôi trong quá trình đứt dây, điều này có lợi cho việc điều khiển dây đuôi và tránh đoản mạch do dây đuôi dài cũng như biến dạng kém của mối hàn do đuôi ngắn. Dây điện. Nói chung, dây vàng sử dụng BR nhỏ hơn để giúp cắt dây sạch. Nếu chọn BR quá nhỏ sẽ dễ gây ra hiện tượng nứt, gãy ở chân mối hàn; Lựa chọn quá mức có thể dẫn đến đứt dây không hoàn toàn trong quá trình hàn. Việc lựa chọn kích thước của BR chung giống như đường kính dây; Đối với dây vàng, BR có thể chọn nhỏ hơn đường kính dây.

Bond Flat(BF): Việc lựa chọn BF phụ thuộc vào Đường kính dây và Kích thước miếng đệm. Theo GJB548C, chiều dài của mối hàn nêm phải gấp từ 1,5 đến 6 lần so với Đường kính dây, vì các phím quá ngắn có thể dễ ảnh hưởng đến độ bền liên kết hoặc liên kết có thể không được an toàn. Do đó, nó thường phải lớn hơn 1,5 lần so với Đường kính dây và chiều dài không được vượt quá Kích thước miếng đệm hoặc dài hơn 6 lần so với Đường kính dây.

Độ dài liên kết (BL):BL chủ yếu bao gồm FR, BF và BR như trong Hình 4. Do đó, khi Kích thước Pad quá nhỏ, chúng ta phải chú ý xem Kích thước của FR, BF và BR của dao tách nằm trong Kích thước Pad để tránh vượt quá mối hàn Pad. Nói chung BL=BF+1/3FR+1/3BR.

4.Tóm tắt

nêm liên kết là một công cụ quan trọng để liên kết chì vi lắp ráp. Trong lĩnh vực dân dụng, liên kết chì chủ yếu được sử dụng trong chip, bộ nhớ, bộ nhớ flash, cảm biến, điện tử tiêu dùng, điện tử ô tô, thiết bị điện và các ngành công nghiệp khác. Trong lĩnh vực quân sự, liên kết chì chủ yếu được sử dụng trong chip RF, bộ lọc, thiết bị tìm kiếm tên lửa, vũ khí và thiết bị, hệ thống đối phó thông tin điện tử, các thành phần T/R của radar mảng pha trên không gian, điện tử quân sự, ngành hàng không vũ trụ, hàng không và truyền thông. Trong bài báo này, vật liệu, cấu trúc và ý tưởng lựa chọn của nêm Bonding thông thường được giới thiệu, giúp người dùng lựa chọn các bộ chia nêm phù hợp nhất để có được chất lượng hàn tốt và giảm chi phí.